Jak efektywnie przeprowadzić modernizację obrabiarek aby zwiększyć wydajność produkcji?

Jak efektywnie przeprowadzić modernizację obrabiarek aby zwiększyć wydajność produkcji?

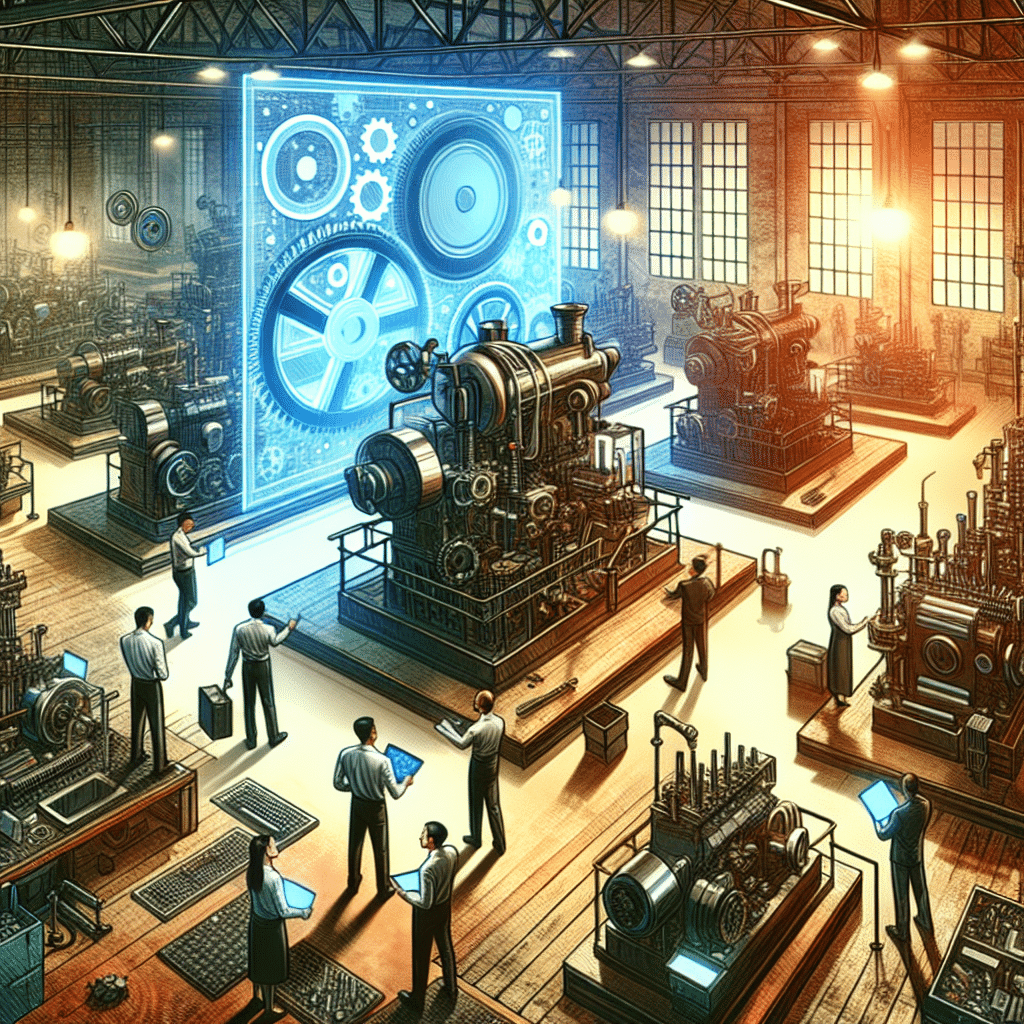

Efektywna modernizacja obrabiarek w celu zwiększenia wydajności produkcji wymaga precyzyjnego planowania, wnikliwej analizy technicznej oraz zastosowania odpowiednich technologii. Kluczowym krokiem jest tu przeprowadzenie audytu istniejącego parku maszynowego, który pozwala na zidentyfikowanie wąskich gardeł oraz określenie obszarów wymagających usprawnienia. Według raportu Europejskiego Stowarzyszenia Producentów Maszyn Obróbczych (CECIMO) z 2022 roku, zastosowanie nowoczesnych rozwiązań CNC może zwiększyć efektywność pracy maszyny o nawet 25%. Kolejnym krokiem powinno być uwzględnienie automatyzacji – dobrym przykładem są roboty współpracujące (tzw. coboty), które mogą przyśpieszyć procesy załadunku i rozładunku aż o 30%. W praktyce oznacza to większą precyzję i skrócenie czasu przestojów. Istotne jest także dostosowanie oprogramowania sterującego do aktualnych potrzeb produkcji – systemy integrujące w czasie rzeczywistym monitorowanie parametrów obróbczych (np. przepychania materiału czy zużycia narzędzi) pozwalają szybko reagować na odstępstwa od normy. Co więcej, warto rozważyć zastosowanie dodatkowych czujników IoT, które umożliwiają zdalne diagnostyki stanu maszyny oraz predykcyjną konserwację, co – jak wskazuje raport PwC z 2021 roku – może obniżyć ryzyko awarii o 43%. Modernizacja obrabiarek nie powinna także pomijać kwestii energetycznej – wdrożenie systemów optymalizujących zużycie energii umożliwia nie tylko oszczędność finansową, ale również pozytywnie wpływa na środowisko. Przykładem może być instalacja przekształtników częstotliwości, które redukują straty mocy w trakcie pracy na niższych obrotach. Wszystkie te rozwiązania, wdrożone spójnie i z uwzględnieniem specyfiki danej produkcji, mogą znacząco poprawić efektywność i opłacalność działań w zakładzie.

Kluczowe kroki w procesie modernizacji obrabiarek dla podniesienia wydajności

Modernizacja obrabiarek to jeden z najbardziej efektywnych sposobów na zwiększenie wydajności produkcji oraz obniżenie kosztów operacyjnych, ale aby przyniosła oczekiwane rezultaty, trzeba podejść do tematu strategicznie. Po pierwsze, niezbędna jest szczegółowa analiza stanu technicznego maszyny oraz identyfikacja kluczowych obszarów wymagających poprawy – od szybkości działania po precyzję obróbki. Według raportu „Machinery Upgrade Trends 2023” przygotowanego przez Międzynarodowe Stowarzyszenie Inżynierii Mechanicznej, prawidłowo zaplanowana modernizacja może zwiększyć wydajność obrabiarek nawet o 25%, a jednocześnie zredukować przestoje technologiczne o 15%. Kluczowym krokiem jest wdrożenie nowoczesnych technologii – wymiana przestarzałych systemów sterowania na bardziej zaawansowane, jak np. CNC (Computer Numerical Control), poprawia zarówno automatyzację procesu, jak i dokładność produkowanych komponentów. Co więcej, zastosowanie układów monitoringu, takich jak Internet Rzeczy (IoT), pozwala na analizę danych w czasie rzeczywistym, co przyczynia się do lepszego planowania produkcji i szybszego wykrywania awarii. W dalszej kolejności warto inwestować w energooszczędne napędy i systemy chłodzenia, co, jak pokazały badania Instytutu Fraunhofera w 2022 roku, może obniżyć zużycie energii nawet o 30%. Praktyka pokazuje, że modernizacja wymaga nie tylko dostosowania od strony technicznej, ale także przeszkolenia operatorów, by mogli oni w pełni wykorzystać potencjał nowych rozwiązań. Zastosowanie się do tych kroków jest potwierdzonym sposobem na zwiększenie efektywności i podniesienie konkurencyjności zakładu na rynku.

Jakie technologie warto wprowadzić w modernizacji obrabiarek?

Modernizacja obrabiarek może znacząco zwiększyć wydajność produkcji, pod warunkiem zastosowania odpowiednich technologii. Współczesne rozwiązania skupiają się przede wszystkim na automatyzacji procesów, co pozwala na redukcję czasu cykli produkcyjnych nawet o 40% (według raportu Międzynarodowej Federacji Robotyki z 2022 roku). Przykładem mogą być roboty współpracujące (coboty), które mogą precyzyjnie obsługiwać urządzenia, minimalizując przestoje. Kolejnym krokiem jest wdrażanie systemów IoT (Internet of Things), które monitorują stan maszyn w czasie rzeczywistym – ułatwia to predykcyjne utrzymanie ruchu i redukuje ryzyko awarii, co według badań GE Reports (2023) zmniejsza koszty przestojów średnio o 15%. Warto również rozważyć zastosowanie sterowników CNC z obsługą zaawansowanych algorytmów optymalizujących procesy skrawania, takich jak adaptacyjne sterowanie obciążeniem. Dodatkowo integracja systemów CAD/CAM pozwala na łatwe wprowadzanie zmian w projektach, co przyspiesza produkcję prototypów nawet o 30%. Na uwagę zasługują także rozwiązania związane z analityką danych – systemy oparte na sztucznej inteligencji analizują setki parametrów, wskazując optymalne ustawienia maszyn. W praktyce stosowanie tych technologii nie tylko zwiększa wydajność, ale także obniża zużycie energii produkcyjnej o 10-20%, co czyni modernizację przyjazną środowisku.

Dlaczego analiza danych jest niezbędna w modernizacji obrabiarek?

Modernizacja obrabiarek to proces, który może znacząco podnieść wydajność produkcji, ale wymaga dobrze przemyślanych działań opartych na danych. Analiza danych jest tu kluczowym elementem, gdyż pozwala zidentyfikować słabe punkty maszyn i zaproponować konkretne usprawnienia. Na przykład badania przeprowadzone przez Fraunhofer Institute w 2022 roku wykazały, że firmy korzystające z zaawansowanego monitoringu parametrów pracy obrabiarek poprawiły efektywność produkcji o 22% w ciągu 12 miesięcy. Analiza operacyjna uwzględnia takie aspekty jak zużycie energii, liczba cykli pracy czy czas przestojów, co pozwala na precyzyjną diagnozę problemów. Co więcej, implementacja systemów IoT (Internet of Things) i czujników zbierających dane w czasie rzeczywistym umożliwia natychmiastowe reagowanie na potencjalne usterki. Wyobraź sobie sytuację, w której maszyna zgłasza spadek wydajności wrzeciona na skutek zużycia elementu – dzięki danym możliwe jest zaplanowanie serwisu zanim awaria zatrzyma produkcję. Ponadto, analiza predykcyjna, oparta np. na algorytmach uczenia maszynowego, pozwala prognozować przyszłe potrzeby konserwacji, eliminując generowanie niepotrzebnych kosztów związanych z niespodziewanymi naprawami. Dzięki takim podejściom modernizacja obrabiarek staje się nie tylko bardziej skuteczna, ale również oszczędna i ekologiczna, co w świetle globalnych trendów zrównoważonego rozwoju ma coraz większe znaczenie.

Jakie korzyści finansowe przynosi efektywna modernizacja obrabiarek?

Efektywna modernizacja obrabiarek może znacząco zwiększyć wydajność produkcji, jednocześnie przynosząc wymierne korzyści finansowe. Według raportu opublikowanego przez Międzynarodową Federację Robotyki w 2023 roku, wprowadzenie nowoczesnych rozwiązań technicznych, takich jak automatyzacja czy cyfrowe sterowanie, może zwiększyć produktywność maszyn nawet o 30%. Na przykład modernizacja obejmująca zamianę przestarzałych silników na energooszczędne modele jest w stanie obniżyć zużycie energii o 20-25%, co przekłada się na niższe rachunki za prąd. Ponadto, unowocześnienie systemu sterowania pozwala na precyzyjniejsze operacje, redukując błędy produkcyjne i zmniejszając ilość odrzutów nawet o 15%. Co więcej, modernizacja sprzętu oparta na analizach predykcyjnych (np. monitorowanie stanu technicznego obrabiarki w czasie rzeczywistym) może zredukować nieplanowane przestoje produkcyjne aż o 40%, co wprost przekłada się na większe przychody zakładu. W praktyce studium przeprowadzone przez Fraunhofer Institute wykazało, że fabryki, które zainwestowały w modernizację obrabiarek, odnotowały średni zwrot z inwestycji (ROI) na poziomie 12-14 miesięcy. Dodatkowo, unowocześnione maszyny często spełniają surowsze normy środowiskowe, co pozwala przedsiębiorstwom na uniknięcie potencjalnych kar lub kosztów związanych z dostosowywaniem się do nowych przepisów. Rozważając modernizację obrabiarek, warto pamiętać, że to inwestycja, która przynosi nie tylko oszczędności, ale również długoterminowe korzyści związane z jakością i konkurencyjnością produkcji.

Jak szkolenia pracowników wpływają na sukces modernizacji obrabiarek?

Modernizacja obrabiarek to nie tylko inwestycja w nowoczesne technologie, ale także w kompetencje ludzi, którzy z nich korzystają. Według raportu McKinsey & Company z 2022 roku, ponad 65% firm wskazuje, że niewystarczające umiejętności pracowników są główną barierą w pełnym wykorzystaniu potencjału nowoczesnych maszyn. Szkolenia pracowników odgrywają kluczową rolę w procesie zwiększania wydajności produkcji, ponieważ pozwalają lepiej zintegrować operatorów z nowymi systemami. Na przykład, przeszkolony pracownik wie, jak zoptymalizować ustawienia obrabiarki, co może obniżyć czas przestojów nawet o 20%. Co więcej, badanie przeprowadzone przez Fraunhofer-Institut w 2023 roku pokazało, że firmy inwestujące w zaawansowane kursy technologiczne zwiększyły całkowitą efektywność procesów produkcyjnych średnio o 18%. Kluczowy wpływ szkoleń obejmuje również redukcję błędów – przeszkoleni operatorzy są w stanie diagnozować problemy na wczesnym etapie, jeszcze zanim te wpłyną na jakość końcowego produktu. Na przykład, podczas implementacji nowoczesnych układów CNC, regularne warsztaty pozwalają pracownikom lepiej zrozumieć specyfikę oprogramowania, co minimalizuje ryzyko błędnych ustawień. Ostatecznie, sukces modernizacji obrabiarek zależy nie tylko od technologii, ale od ludzi, którzy wiedzą, jak ją efektywnie wykorzystać.

Zastanawiasz się, jak skutecznie zmodernizować swoje obrabiarki i poprawić wydajność produkcji? Sprawdź nasze sprawdzone metody i rozwiązania w artykule, który znajdziesz pod tym linkiem: https://fasglowno.pl/uslugi/.