Jak wdrożyć w 30 dni monitorowanie procesu produkcyjnego w MŚP?

Coraz więcej firm z sektora MŚP chce widzieć produkcję w czasie rzeczywistym. Obawa jest jedna. Wdrożenie potrwa miesiącami i sparaliżuje halę. Dobra wiadomość. W 30 dni da się uruchomić działające minimum, które pokazuje fakty, a nie deklaracje.

W tym tekście zobaczysz plan na cztery tygodnie. Poznasz kluczowe dane, wybór źródeł, decyzję między systemami oraz sposób integracji z ERP. Na końcu dowiesz się, jak ocenić wyniki po 30 dniach i zaplanować rozwój.

Jak zaplanować wdrożenie monitorowania produkcji w 30 dni?

Najpierw zdefiniuj minimalny zakres, jedną linię lub gniazdo, konkretne KPI i tygodniowy harmonogram prac.

Zacznij od celu biznesowego, nie od technologii. Określ jedną linię pilotażową i trzy najważniejsze pytania, na które system ma odpowiadać codziennie. Zbierz mały zespół wdrożeniowy i właściciela procesu. Zaplanuj krótkie iteracje co tydzień. Przyjmij zasady nazewnictwa operacji i przyczyn przestojów. Ustal, gdzie zobaczysz dane na hali i w biurze.

- Tydzień 1: mapa procesu, wybór KPI, inwentaryzacja źródeł danych, definicje.

- Tydzień 2: podłączenie do PLC lub czujników, konfiguracja identyfikacji zleceń, pierwsze pulpity.

- Tydzień 3: testy na żywej produkcji, katalog przyczyn przestojów, alerty, szkolenie operatorów.

- Tydzień 4: stabilizacja, proste raporty dobowo‑tygodniowe, przegląd wyników i decyzje co dalej.

Które dane i KPI ustawić na start, by szybko widzieć efekty?

Na początek wystarczy podstawowy pakiet: czasy, ilości dobre i wadliwe, przestoje z przyczynami oraz 3–4 KPI.

Zbierz minimalny zestaw danych procesowych. Rejestruj start i stop operacji, czas cyklu, liczbę sztuk dobrych i wadliwych, sygnał pracy maszyny oraz przyczyny przestojów. Na tej bazie policz kluczowe wskaźniki efektywności KPI. W 2025 roku dobrym zestawem na start są: całkowita efektywność wyposażenia Overall Equipment Effectiveness OEE, jakość za pierwszym razem First Time Quality FTQ, terminowość realizacji On‑Time Delivery OTD dla zleceń pilotażowych oraz wykorzystanie materiałów Material Usage Index MUI, jeśli masz dane o ważeniu lub poborze. Trzymaj konsekwentne definicje. Lepsza prostota i wiarygodność niż zbyt szeroki zakres.

- Dane źródłowe: start/stop, takt lub cykl, sztuki OK/NOK, kody przyczyn, sygnał run/stop.

- KPI: OEE, FTQ, OTD, MUI. Z czasem dodasz WIP, lead time, MTBF/MTTR.

- Raporty: tablica dobowych wyników, trend tygodniowy, heatmapa przestojów.

Jak wybrać źródła danych: czujniki, PLC, RFID czy etykiety?

Wykorzystaj to, co już masz w maszynie, a braki uzupełnij prostymi czujnikami i etykietami z kodami.

Najkrótsza droga to odczyt z programowalnych sterowników logicznych PLC. Jeśli PLC nie daje kompletu informacji, dołóż czujnik zliczający sztuki lub sygnał pracy. Do śledzenia zleceń użyj etykiet z kodem kreskowym lub kodem QR, skanowanych przy rozpoczęciu i zakończeniu operacji. Technologia identyfikacji radiowej RFID przydaje się tam, gdzie produkt znika z pola widzenia lub warunki są trudne. Dobierz źródła do celu. Nie wszystko musi być automatyczne od pierwszego dnia.

- PLC: bogatsze dane procesowe, krótszy czas reakcji.

- Czujniki: szybkie zliczanie i wykrywanie run/stop.

- Etykiety z kodami: tanie i skuteczne traceability na start.

- RFID: śledzenie bez widoczności, np. metal, farba, piec.

Jak zdecydować między MES, SCADA a prostym systemem raportów?

Na 30 dni wybierz rozwiązanie, które najszybciej pokaże prawdę o procesie, a potem skaluj.

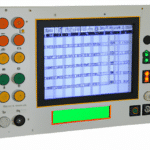

System Manufacturing Execution System MES porządkuje operacje i raportowanie na poziomie hali. System Supervisory Control and Data Acquisition SCADA świetnie wizualizuje i alarmuje w warstwie maszyn. Prosty moduł raportowy lub pulpit może wystarczyć jako minimum funkcjonalne. Jeśli chcesz nie tylko widzieć, ale też dynamicznie przydzielać pracę i reagować na odchylenia, rozważ system zarządzania operacjami produkcyjnymi MOM. IPOsystem łączy monitorowanie procesu produkcyjnego z autonomicznym podejmowaniem decyzji. Może wykorzystywać dane z maszyn i komunikować się z pracownikami na terminalach, tabletach i panelach HMI.

- Wybierz pulpit raportowy, gdy potrzebujesz szybkiego MVP dla jednej linii.

- Wybierz MES, gdy ważne są statusy operacji, raporty zleceń i standardy pracy.

- Wybierz SCADA, gdy kluczowe są alarmy procesowe i wizualizacja parametrów.

- Wybierz MOM, gdy chcesz automatyzować przydział zadań i decyzje.

Jak zintegrować monitoring z istniejącym systemem ERP?

Na start wymień dwie rzeczy: zlecenia z ERP do produkcji oraz wykonanie z produkcji do ERP.

Integracja w pierwszym etapie powinna być prosta. Wprowadzaj plan zleceń do systemu monitorowania i zwracaj wykonanie z podziałem na sztuki dobre i wadliwe oraz czas. Ustal wspólne identyfikatory: numer zlecenia, wyrób, operacja. Skorzystaj z plików wymiany lub prostego interfejsu API, jeśli jest dostępny. Resztę powiązań, jak stany magazynowe czy zużycie materiałów, przenieś na etap drugi.

- Wejście: zlecenia, plan, wersja technologii.

- Wyjście: status, ilości OK/NOK, czasy, przyczyny przestojów.

- Zgodność: słowniki przyczyn i operacji zgodne w obu systemach.

Jak przeszkolić zespół i zapewnić codzienne korzystanie z systemu?

Szkol krótko, na stanowisku, z naciskiem na „co ja mam zrobić teraz” i pokaż szybkie korzyści dla operatora.

Dorośli uczą się najlepiej w realnej pracy. Przygotuj krótkie scenariusze czynności. Jedno skanowanie na start, jedno na stop, wybór przyczyny przestoju z krótkiej listy. Wyznacz liderów zmian na każdej zmianie. Upewnij się, że pulpity są czytelne z kilku metrów i pokazują tylko to, co potrzebne. Codzienny przegląd poranny niech trwa kilka minut i kończy się decyzją.

- Szkolenie ról: operator, brygadzista, utrzymanie ruchu, planista.

- Materiały: karty krok po kroku, krótkie filmy, instrukcje na terminalu.

- Wsparcie: dyżury na hali w pierwszym tygodniu działania.

Jak szybko wykrywać przestoje, wady i inne krytyczne zdarzenia?

Ustal progi alarmowe i automatyczne powiadomienia, a przyczyny zapisuj w prostym, zamkniętym słowniku.

Zdefiniuj warunki alarmu. Brak impulsów cyklu przez określony czas. Spadek tempa o ustalony procent. Wzrost braków powyżej progu. Uruchom powiadomienia dla brygadzisty i utrzymania ruchu. Stosuj andon na hali i powiadomienia mobilne dla kluczowych ról. IPOsystem potrafi wykrywać odchylenia i wysyłać automatyczne alerty. Może też automatycznie przeplanować zadania lub przekierować pracę, gdy pojawi się wąskie gardło.

- Progi: opóźnienie cyklu, wzrost braków, długi przezbrojeniowy, brak operatora.

- Alerty: wizualne na linii, dźwiękowe, mobilne.

- Reakcja: właściciel zdarzenia, czas reakcji, czas usunięcia.

Jak ocenić wyniki po 30 dniach i zaplanować kolejne kroki?

Porównaj bazę startową z wynikami, oceń adopcję użytkowników i wybierz trzy priorytety na kolejny kwartał.

Zbierz dane z pierwszego tygodnia jako punkt odniesienia i porównaj z tygodniem czwartym. Sprawdź dostępność maszyn, średni czas do wykrycia przestoju i czas reakcji. Oceń kompletność danych. Ile zdarzeń ma przypisaną przyczynę. Jak często operatorzy kończą operacje bez błędów w raportach. Ustal, które pulpity są najczęściej używane. Na tej podstawie zaplanuj rozwój. Rozszerzenie na kolejne linie, pogłębienie integracji ERP, traceability materiałów, rozbudowę katalogu przyczyn. Ustal konkretne cele na kwartał i właścicieli działań.

- Jakość danych: kompletność, spójność, czas rejestracji.

- Efekty: zmiana OEE, spadek przestojów krytycznych, szybsza reakcja.

- Plan: zakres rozszerzenia, integracje, szkolenia uzupełniające.

Monitorowanie procesu produkcyjnego w 30 dni to realny cel, jeśli zaczynasz od małego zakresu i stabilnych nawyków. Technologia ma wspierać decyzje, a nie je komplikować. Gdy dane płyną automatycznie, każda zmiana jest łatwiejsza. Z czasem możesz dołożyć autonomiczne decyzje i pełne traceability, ale najpierw zobacz prawdę na jednej linii.

Umów bezpłatną konsultację IPOsystem i odbierz plan 30‑dniowego wdrożenia monitorowania procesu produkcyjnego dopasowany do Twojej firmy.

Chcesz w 30 dni uruchomić monitorowanie jednej linii, zacząć mierzyć OEE i obniżyć krytyczne przestoje? Pobierz gotowy 4‑tygodniowy plan wdrożenia z KPI, checklistą źródeł danych i instrukcjami integracji z ERP: https://www.iposystem.com/pl/news,18/164,organizacja-i-monitorowanie-procesow-produkcyjnych-z-wykorzystaniem-nowoczesnych-narzedzi.html.