Systemy montażowe: Jak wybrać najlepsze rozwiązanie dla Twojego projektu?

Dlaczego systemy montażowe wpływają na trwałość i bezpieczeństwo Twojego projektu?

Ukryty fundament całej konstrukcji

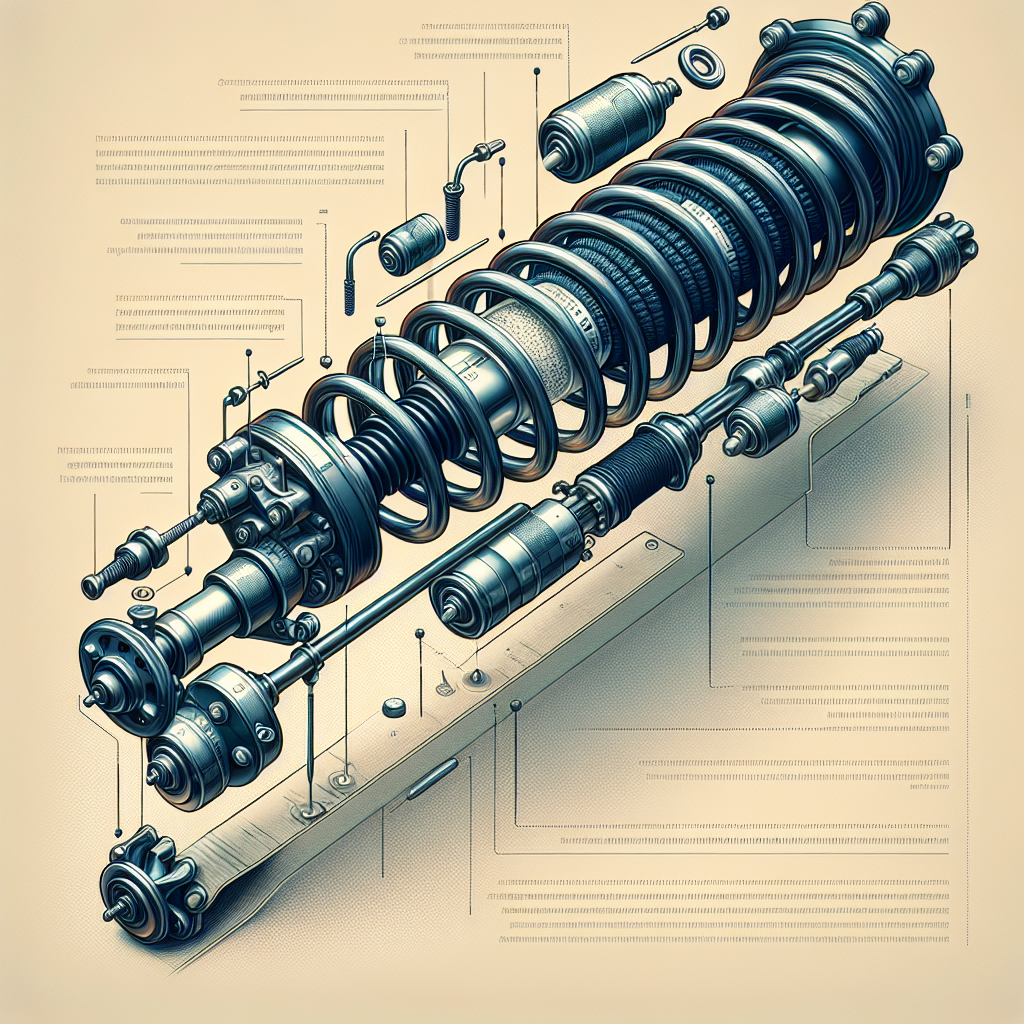

System montażowy decyduje o tym, czy konstrukcja zachowa parametry nośności, sztywności i odporności na zmęczenie materiału przez lata. Źle dobrane kotwy, szyny czy łączniki powodują mikroruchy, które przyspieszają korozję, luzowanie połączeń i utratę geometrii. Dlatego analizuj: obciążenia stałe i zmienne, drgania, strefę wiatrową, agresywność środowiska (wilgoć, chemia, sól).

Kluczowe kryteria wyboru systemu

- Materiał i powłoka: stal nierdzewna, ocynk ogniowy, aluminium – dobierz do klasy korozyjności.

- Kompatybilność elementów: unifikuj śruby, profili i złączy, by ograniczyć punkty awarii.

- Możliwość regulacji: systemy szynowe z regulacją pozwalają kompensować błędy montażu i pracę termiczną.

- Certyfikaty i badania: szukaj potwierdzonych parametrów nośności, odporności ogniowej i sejsmicznej.

Bezpieczeństwo użytkowników i serwisantów

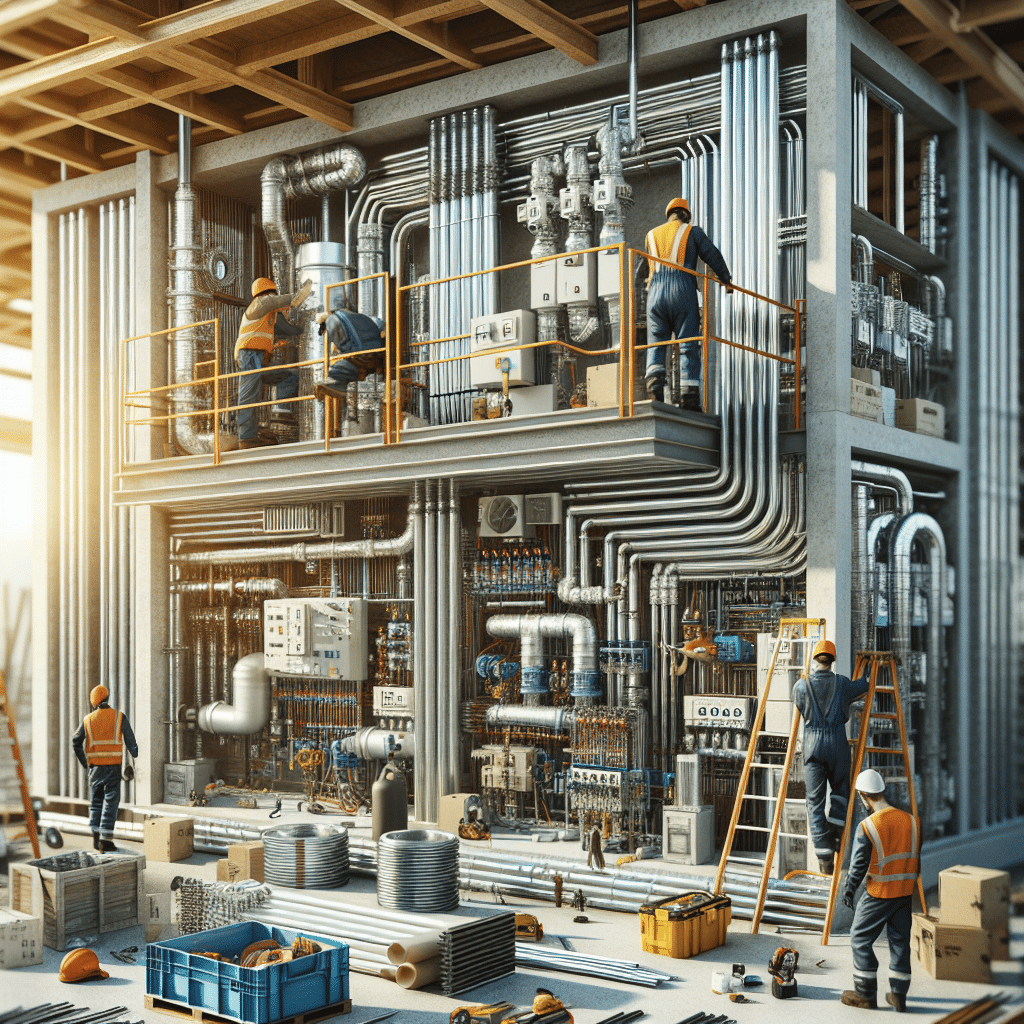

Profesjonalny system montażowy minimalizuje ryzyko oderwania elementów, upadku z wysokości i awarii podczas konserwacji. W projektach instalacji fotowoltaicznych, fasad wentylowanych czy balustrad zewnętrznych postaw na rozwiązania z dokumentacją techniczną, instrukcją montażu i możliwością okresowej kontroli momentów dokręcania.

Jakie typy systemów montażowych są dostępne i czym różnią się ich zastosowania dla konstrukcji stalowych, drewnianych i betonowych?

Kluczowe rodzaje systemów montażowych

Najczęściej stosuje się systemy śrubowe, spawane, klejone oraz modułowe.

1. Systemy śrubowe – elastyczne, umożliwiają demontaż, idealne do konstrukcji stalowych i prefabrykatów.

2. Systemy spawane – zapewniają najwyższą sztywność, używane przy dużych obciążeniach i konstrukcjach nośnych.

3. Systemy klejone – popularne w drewnie klejonym warstwowo i elementach kompozytowych.

4. Systemy modułowe – pozwalają na szybki montaż, często wykorzystywane w budownictwie szkieletowym.

Dobór systemu do materiału konstrukcyjnego

Do stali zwykle wybiera się połączenia spawane lub śrubowe klasy wytrzymałości 8.8 i wyższej. W drewnie dominują wkręty konstrukcyjne, płytki perforowane i łączniki ciesielskie, które kompensują pracę materiału (pęcznienie, skurcz). W betonie stosuje się kotwy mechaniczne, chemiczne i szyny montażowe, dobierane pod kątem nośności na wyrwanie i ścinanie.

Praktyczne kryteria wyboru

Przy porównywaniu systemów montażowych przeanalizuj:

– obciążenia statyczne i dynamiczne (wiatr, sejsmika, drgania maszyn),

– odporność ogniową i korozyjną (powłoki antykorozyjne, klasy ekspozycji betonu),

– wymagania normowe (Eurokody, krajowe aprobaty techniczne),

– możliwość kontroli jakości w trakcie eksploatacji.

Unikalnym podejściem jest sporządzenie „mapy ryzyka montażu”, gdzie dla każdej strefy konstrukcji określasz dopuszczalne scenariusze uszkodzeń i na tej podstawie przypisujesz typ połączenia – bardziej „miękkie” (śrubowe, modułowe) w strefach serwisowych, najbardziej sztywne (spawane, kotwy wklejane) w węzłach przenoszących kluczowe siły.

Jak dobrać systemy montażowe według nośności, warunków atmosferycznych i kompatybilności z materiałami budowlanymi?

Ocena nośności i bezpieczeństwa konstrukcji

Najpierw oblicz wymagane obciążenia: stałe, zmienne, śnieg, wiatr, a także obciążenia serwisowe. Sprawdź klasy wytrzymałości kotew, śrub i profili, uwzględniając współczynniki bezpieczeństwa z norm Eurokod. Dobrą praktyką jest: 1) przyjąć zapas nośności min. 20–30%, 2) unikać mieszania niewiadomego pochodzenia elementów, 3) analizować sztywność całego układu, a nie tylko pojedynczego łącznika.

Warunki atmosferyczne i odporność korozyjna

W środowiskach o podwyższonej agresywności (strefa morska, przemysł, dachy płaskie) wybieraj stal nierdzewną, systemy ocynkowane ogniowo lub powłoki duplex. Zwróć uwagę na klasy korozyjności C1–C5 oraz odporność na UV, mróz i cykle zamarzanie–rozmarzanie; w projektach długowiecznych wlicz koszty serwisu i inspekcji.

Kompatybilność z podłożem i materiałami budowlanymi

Dobór systemu montażowego dopasuj do:

- Betonu – kotwy mechaniczne lub chemiczne z aprobatą ETA, kontrola odległości od krawędzi.

- Cegły i pustaków – kotwy chemiczne z siatką, elementy rozprężne o dużej powierzchni.

- Drewna i konstrukcji lekkich – wkręty konstrukcyjne, płyty montażowe rozkładające siły.

Unikaj łączenia materiałów tworzących pary galwaniczne; stosuj przekładki izolacyjne i kompatybilne uszczelnienia, by zapobiec korozji i nieszczelnościom.

Jak porównać koszty, czas montażu i wymagania logistyczne różnych systemów montażowych przy planowaniu budżetu?

1. Rozbij koszty na kategorie

Analizuj pełny koszt cyklu życia systemu montażowego:

– zakup materiałów i komponentów

– robocizna (montaż, nadzór, odbiory)

– sprzęt pomocniczy (podesty, dźwigi, elektronarzędzia)

– utrzymanie, serwis, ewentualny demontaż.

Porównuj systemy na 1 m², 1 mb lub na komplet zestawu – ułatwia to obiektywne kalkulacje.

2. Oceń czas montażu w realnych warunkach

Nie opieraj się wyłącznie na katalogowych „czasach montażu”. Uwzględnij: doświadczenie ekipy, pogodę, dostęp do miejsca pracy, konieczność przerw technologicznych. Warto stworzyć prosty harmonogram Gantta i policzyć koszt roboczogodziny dla każdego systemu.

3. Wymagania logistyczne i łańcuch dostaw

Sprawdź:

1. Dostępność na rynku i terminy dostaw.

2. Wymaganą przestrzeń składowania i nośność podłoża.

3. Możliwość prefabrykacji i wstępnego montażu poza placem budowy.

System wymagający mniej transportów, mniejszego magazynu i prostszego przechowywania często obniża całkowity koszt projektu, nawet jeśli jednostkowo jest droższy.

Jakie czynności kontrolne i zasady konserwacji systemów montażowych zapewnią długą żywotność i minimalizację ryzyka?

Regularne przeglądy – fundament bezpieczeństwa

Ustal harmonogram kontroli: codzienne oględziny wizualne, tygodniowe testy stabilności i kwartalne przeglądy techniczne. Sprawdzaj dokręcenie śrub, stan kotew, odkształcenia profili, korozję oraz luz na złączach. Stosuj checklisty obejmujące obciążenia, zgodność z dokumentacją projektową i wyniki wcześniejszych inspekcji.

Konserwacja prewencyjna, a nie naprawcza

1. Czyszczenie: regularnie usuwaj kurz, agresywne osady i wilgoć; w strefach przemysłowych stosuj neutralne środki myjące.

2. Ochrona antykorozyjna: kontroluj powłoki ocynku, lakieru proszkowego, stosuj retusz uszkodzeń.

3. Smary i zabezpieczenia: elementy ruchome (szyny, prowadnice) smaruj zgodnie z zaleceniami producenta, unikając mieszaniny różnych preparatów.

Dokumentacja i audyt ryzyka

Każdą ingerencję w system montażowy zapisuj w karcie obiektu lub cyfrowym dzienniku. Analizuj powtarzające się usterki, aktualizuj procedury BHP i instrukcje serwisowe. W projektach o wysokim ryzyku (PV na dachach, konstrukcje fasadowe) wprowadzaj okresowe audyty z udziałem niezależnego eksperta.

Dowiedz się, jak porównać koszty, trwałość i łatwość montażu różnych systemów, aby wybrać rozwiązanie najlepiej dopasowane do Twojego projektu — szczegóły znajdziesz tutaj: https://inside.pl/a1-systemy/systemy-montazowe/.