Jak ograniczyć odpady w frezowaniu tworzyw sztucznych w warsztacie?

Krótko mówiąc: odpady rosną, gdy decyzje odkłada się na koniec procesu. W 2025 roku ceny tworzyw i nacisk na zrównoważoną produkcję sprawiają, że każda resztka boli podwójnie. Dobra wiadomość? Wiele oszczędności da się osiągnąć bez nowych maszyn i narzędzi. Wystarczy lepsze planowanie, właściwe parametry oraz sprytne wykorzystanie resztek.

W tym tekście znajdziesz proste sposoby na mniejsze straty przy frezowaniu tworzyw sztucznych. Od gęstego nestingu, przez optymalizację ścieżek, po prototypy z odcinków odpadowych. Wszystko do wdrożenia od zaraz.

Jak w frezowaniu tworzyw sztucznych ograniczyć odpady bez inwestycji?

Skup się na planowaniu rozkroju, chłodnej obróbce i pełnym wykorzystaniu resztek.

Największe zyski daje gęste ułożenie detali na płycie, parametry, które nie przegrzewają materiału, oraz recykling resztek wewnątrz procesu. Ujednoliczenie promieni i szerokości szczelin pod istniejące frezy zmniejsza naddatki. Pierwszą sztukę wykonuj z odcinków odpadowych. Standardowe checklisty przed uruchomieniem programu ograniczają błędy i nieplanowane poprawki.

Jak zaplanować rozmieszczenie elementów, by zmniejszyć odpady?

Gęsto układaj detale, łącz krawędzie i redukuj odstępy.

Nesting decyduje o zużyciu płyty. Ustal minimalną przerwę part-to-part równą szerokości skrawania plus mały margines bezpieczeństwa. Tam gdzie to możliwe stosuj wspólne cięcia między detalami. Ujednolicaj promienie naroży, aby ciąć jednym narzędziem i unikać dodatkowych przejść. Rotuj detale tak, by dłuższe krawędzie leżały równolegle do krawędzi płyty. Grupuj elementy według grubości i koloru, by wykorzystać całe arkusze.

- Ustal stałe odstępy między detalami oparte na faktycznej szerokości skrawania.

- Stosuj wspólną linię cięcia dla sąsiadujących krawędzi.

- Ujednolicaj promienie do średnic Twoich frezów.

- Unikaj pozostawiania wąskich, nieużytecznych pasków.

- Rezerwuj miejsce na mostki i etykiety wewnątrz strefy odpadów.

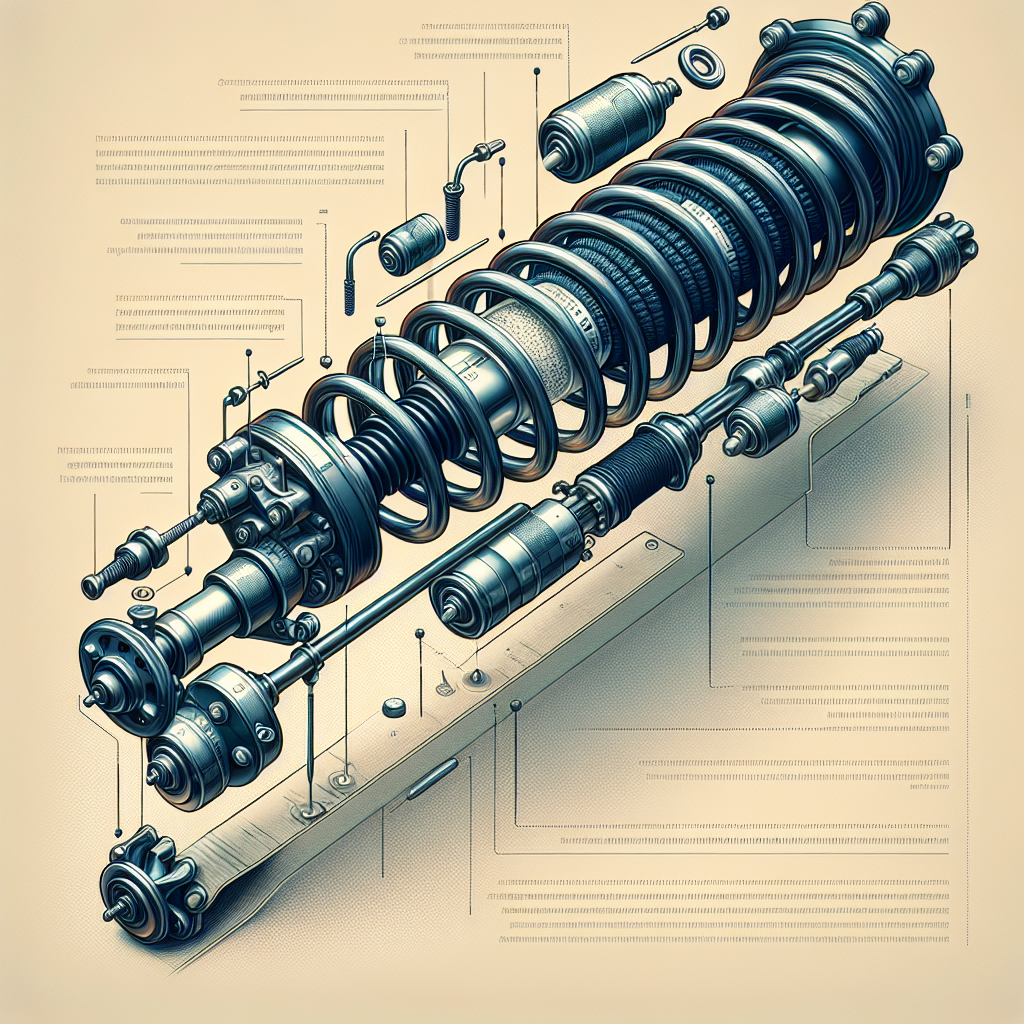

Jak optymalizacja ścieżek narzędzia ogranicza straty materiału?

Wyprowadzaj wejścia i wyjścia poza kontur i tnij tylko to, co potrzebne.

Straty rosną, gdy ścieżka dodaje zbędny naddatek. Przenieś najazdy i odjazdy poza kontur detalu. Skróć niepotrzebne przejścia jałowe. Stosuj cienką warstwę pozostawioną przy dnie, a odcięcie końcowe wykonuj jednym przejściem, co ogranicza wyrwania i braki. Wspólne cięcie sąsiadów zmniejsza sumaryczną długość ścieżki. Dla otworów korzystaj z interpolacji odpowiednim frezem zamiast kilku narzędzi.

- Minimalizuj naddatek do wykończenia.

- Przenoś wejścia poza detal.

- Stosuj cienką warstwę przydolkową, by ustabilizować element.

- Wykorzystuj wspólne linie cięcia.

- Łącz operacje, gdy daje to krótszą ścieżkę bez pogorszenia jakości.

Czy zmiana parametrów skrawania zmniejszy odkształcenia i odpady?

Tak. Chłodniejsza obróbka to mniej wypaczeń i mniej braków.

Tworzywa źle oddają ciepło. Przegrzanie powoduje falowanie, przypalenia i pęknięcia. Obniż nieco obroty i zwiększ posuw na ząb, by wiór zabierał ciepło. Zmniejsz głębokość na przejście i zrób jedno lekkie przejście wykańczające. Włącz krótkie przerwy na odprowadzenie wiórów i schłodzenie. Często lepiej sprawdza się frezowanie współbieżne, które daje czystsze krawędzie. Ogranicz liczbę przejść wykańczających. Każde dodatkowe przejście to ryzyko zadziorów i kolejnych poprawek.

- Niższe obroty, wyższy posuw.

- Płytsze przejścia, jedno lekkie wykończenie.

- Krótkie pauzy na chłodzenie i wydmuch wiórów.

- Współbieżnie, gdy krawędź strzępi się przy przeciwbieżnym.

Jak wykorzystać resztki materiału bez dodatkowych wydatków?

Zamień resztki w prototypy, przyrządy i elementy pomocnicze.

Odcinki odpadowe to darmowa baza testowa. Wykonuj na nich pierwsze sztuki, wzorce montażowe i przymiary. Z resztek zrób podkładki, dystanse i proste uchwyty do stabilizacji cienkich płyt. Wycinaj etykiety, osłony i korki transportowe. Z małych kawałków powstają testowe kupony do sprawdzenia parametrów i jakości krawędzi. Dzięki temu unikasz ryzyka na pełnym arkuszu.

- Pierwsza sztuka i walidacja programu.

- Przymiary i maski do montażu.

- Dystanse, podkładki, osłony.

- Kupony testowe pod dobór parametrów.

Jak mądrze zamawiać płyty, by ograniczyć nadmiar odpadów?

Dobieraj formaty i grubości do realnych rozkrojów i serii.

Planuj projekty pod standardowe formaty, które najlepiej się nestinguje. Jeżeli dostawca oferuje rozkrój, dopasuj wymiary zlecenia do jego siatki cięcia. Łącz zamówienia na tę samą grubość i kolor, by domykać całe arkusze. Ujednolicaj grubości w projektach, gdy to możliwe. Wybieraj materiały, które regularnie zużywasz, aby resztki miały realną szansę na ponowne użycie. Proś o folie ochronne, które łatwo się zdejmują i nie zostawiają śladów.

- Projektuj pod standardowe formaty.

- Korzystaj z usług rozkroju dostawcy.

- Grupuj zamówienia według grubości i koloru.

- Ujednolicaj grubości w rodzinach wyrobów.

- Wybieraj materiały z powtarzalnym użyciem.

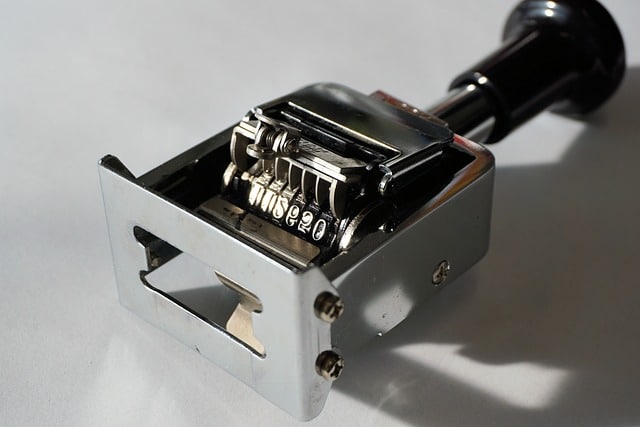

Czy przeszkolenie operatorów bez inwestycji ograniczy straty materiału?

Tak. Krótkie mikro-szkolenia i checklisty znacząco zmniejszają błędy.

Wprowadź listę kontrolną przed startem programu. Obejmuje weryfikację zer, narzędzia, kierunku folii i podciśnienia. Stosuj szybkie omówienia zmian w projekcie przed każdą serią. Rób przejście na sucho i pierwszą sztukę z resztek. Oznaczaj resztki wymiarami i materiałem, by łatwo je ponownie użyć. Przechowuj sprawdzone parametry dla PMMA, POM, PA, PVC i innych tworzyw. Powtarzalność procesu to mniej braków.

- Checklista startowa i przejście na sucho.

- Pierwsza sztuka z odcinka odpadowego.

- Oznaczanie i ewidencja resztek.

- Baza sprawdzonych parametrów dla materiałów.

Jak prototypowanie z resztek ogranicza kosztowne poprawki?

Pozwala wykryć błędy projektu i programu zanim zużyjesz cały arkusz.

Prototyp z resztki potwierdza pasowanie, sztywność i estetykę krawędzi. Na tym etapie wychodzą problemy z promieniami, szczelinami i kolizjami. Sprawdzasz montaż i tolerancje. Poprawki wprowadzasz od razu, bez marnowania pełnego materiału. Przy cienkich płytach oceniasz ryzyko falowania i decydujesz o dodatkowych mostkach lub innej kolejności obróbki.

- Weryfikacja pasowania i montażu.

- Test jakości krawędzi i zadziorów.

- Korekta promieni i luzów przed serią.

- Ocena stabilności cienkich elementów.

Na koniec najważniejsze: najtaniej oszczędzasz materiał przed uruchomieniem maszyny. Dopracowany nesting, chłodne parametry i mądre wykorzystanie resztek przekładają się na mniejsze straty już od pierwszej serii. W frezowaniu tworzyw sztucznych wygrywa prostota procesu i konsekwencja w stosowaniu zasad.

Skontaktuj się, aby otrzymać listę szybkich usprawnień pod Twoją produkcję.

Ograniczysz odpady i unikniesz kosztownych poprawek już od pierwszej serii dzięki gęstemu nestingowi i prototypowaniu z resztek. Sprawdź listę szybkich usprawnień do wdrożenia od zaraz: https://erjot.com.pl/em_portfolios/toczenie-i-frezowanie-tworzyw-sztucznych/.