Jakie rodzaje śrutu do śrutowania najlepiej przygotują stal pod malowanie proszkowe?

Które rodzaje śrutu najlepiej przygotują stal pod malowanie proszkowe?

Powłoka proszkowa bywa bezlitosna. Jeśli stal nie jest dobrze przygotowana, pojawiają się zacieki, skórka pomarańczy i odparzenia. Najczęściej winny jest zły dobór ścierniwa i ziarna.

Ten tekst prowadzi krok po kroku przez kluczowe decyzje. Wyjaśnia, które rodzaje śrutu do śrutowania dają stabilną przyczepność, ładny wygląd i powtarzalny efekt, także na delikatnych detalach.

Najczęściej sprawdza się śrut łamany staliwny do zbudowania profilu oraz śrut kulisty do domknięcia i wyrównania powierzchni. Dla elementów wrażliwych lepsze są ścierniwa niemetaliczne. Profil kotwiący decyduje o adhezji farby. Śrut łamany tworzy wyraźne mikro podcięcia, więc farba ma się o co zaczepić. Śrut kulisty skutecznie czyści i lekko wygładza, co pomaga w uzyskaniu równej powłoki. W praktyce często stosuje się wariant: agresywne oczyszczenie śrutem łamanym, a następnie krótkie wygładzenie drobnym śrutem kulistym. Gdy detal jest cienkościenny lub wrażliwy termicznie, bezpieczniej użyć drobnych ścierniw niemetalicznych, aby nie przebić profilu i nie odkształcić blachy. Zawsze warto zestawić rodzaj śrutu z zaleceniami producenta farby, oczekiwanym wyglądem i geometrią elementu.

Jak śrut kulisty wpływa na chropowatość i przyczepność powłoki?

Obniża chropowatość i domyka pory, co sprzyja gładkiej powłoce, ale zbyt długie kulowanie może osłabić mechaniczne zakotwienie. Śrut kulisty kompaktuje warstwę wierzchnią i usuwa zgorzelinę oraz luźne wtrącenia. Daje jednolity, satynowy rys, który pomaga uzyskać równą grubość farby i mniejsze zużycie proszku. Jeśli jednak powierzchnia będzie tylko kulowana, profil może być zbyt płytki dla trwałej adhezji, zwłaszcza przy obciążeniach lub na krawędziach. Dlatego kulisty sprawdza się jako etap wygładzający po pracy śrutu ostrokrawędziowego lub samodzielnie przy powłokach niewymagających wysokiego profilu.

Kiedy warto użyć śrutu łamanego zamiast kulistego?

Gdy trzeba szybko usunąć rdzę, zgorzelinę, stare powłoki i zbudować mocny profil pod farbę. Śrut łamany tnie, a nie ugniata. Dzięki ostrym krawędziom działa agresywnie, skraca czas oczyszczania i tworzy wyraźną sieć mikro podcięć. Sprawdza się na spawach, odlewach i konstrukcjach narażonych na korozję i ścieranie. Wymaga jednak kontroli, aby nie przeszlifować krawędzi i nie przeprofilować cienkich blach. Przy elementach o małej grubości lepiej zejść ze stopniem agresji, użyć drobniejszego ziarna lub przejść na ścierniwo niemetaliczne.

Jakie ścierniwa niemetaliczne stosować do delikatnych elementów?

Najczęściej mikrokulki szklane, media plastikowe, drobny garnet oraz w wybranych przypadkach soda, łupiny orzecha i kolby kukurydzy. Wybór zależy od materiału i oczekiwanego wykończenia:

- Mikrokulki szklane: satynowanie, czyszczenie bez zmiany wymiarów, ładna estetyka na stali nierdzewnej i aluminium.

- Media plastikowe: skuteczne ściąganie farb z cienkich blach bez ryzyka odkształceń.

- Garnet drobny: równy, przewidywalny profil przy niższym pyleniu.

- Soda: łagodne odtłuszczanie i czyszczenie, gdy ważna jest nienaruszona faktura podłoża.

- Łupiny orzecha, kolby kukurydzy: bardzo delikatne matowanie i czyszczenie elementów o niskiej wytrzymałości.

Jak dobrać rozmiar ziarna śrutu pod wymagany profil chropowatości?

Dobierz do grubości planowanej powłoki i twardości podłoża. Im grubsza powłoka i twardsza stal, tym zwykle większe ziarno i wyższy profil. Drobne ziarno daje płytszy, gęstszy rys i gładniejszą powłokę. Grubsze ziarno szybciej czyści i buduje profil, ale może zwiększyć ryzyko nadmiernej chropowatości i zużycia proszku. Warto sprawdzać profil metodą taśm replikowych lub profilometrem i odnosić się do zaleceń farby. Przy złożonej geometrii sprawdza się mieszanka frakcji, która lepiej penetruje zakamarki i jednocześnie buduje właściwe podcięcia na płaskich polach.

Czy śrut nierdzewny jest konieczny przy stali nierdzewnej?

Jest zalecany, aby uniknąć kontaminacji żelazem i późniejszych przebarwień. Śrut ze stali węglowej może wprowadzić drobiny Fe, które po malowaniu powodują brunatne plamki lub punktową korozję. Alternatywą są ścierniwa niemetaliczne, jak mikrokulki szklane czy ceramika. Jeśli proces wymusza media stalowe, niezbędna jest separacja stref, czyste urządzenia i odpowiednie zabiegi poobróbcze. W praktyce bezpieczniej pozostać przy śrucie nierdzewnym w dedykowanym torze technologicznym.

Jak wpływa recykling i wielokrotne użycie śrutu na jakość?

Zużywanie tępi krawędzie i zmienia rozkład frakcji, co obniża profil i przyczepność powłoki. Stabilna jakość wymaga kontroli mieszanki operacyjnej. Kluczowe jest:

- Odsiewanie pyłów i drobnych frakcji oraz uzupełnianie świeżego śrutu.

- Utrzymanie suchości i czystości mediów. Olej lub wilgoć pogarszają adhezję i zwiększają wtrącenia pod powłoką.

- Monitorowanie zużycia turbin i dysz, które wpływa na energię uderzenia i kąt padania.

- Okresowe pomiary profilu i czystości powierzchni zgodnie z normami branżowymi. To pozwala wcześnie wykryć spadek jakości.

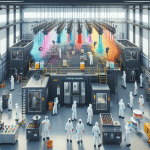

Jak dopasować śrut do maszyny i warunków procesu śrutowania?

Do turbin wybieraj śruty metaliczne w rozmiarze i twardości zgodnych z kołem rzutowym. Do układów pneumatycznych dochodzą opcje niemetaliczne. Liczy się cały łańcuch procesu:

- Maszyna: średnica i prędkość kół rzutowych lub średnica dysz oraz ciśnienie robocze.

- Śrut: kształt, twardość i frakcja dopasowane do geometrii i wymagań farby.

- Czas ekspozycji i odległość: równomierne krycie bez przegrzewania cienkich ścianek.

- Wentylacja i odpylanie: stała widoczność strumienia i niska ilość wtrąceń.

- Logistyka detalu: zawieszenie, obrót, dostęp do krawędzi i spawów, które wymagają mocniejszego profilowania.

Dobrze dobrane media i parametry dają przewidywalną chropowatość, czystość i wygląd, a to przekłada się na trwałość i oszczędność proszku. Warto testować zestawy na próbkach, zapisywać wyniki i budować własne standardy dla typowych detali.

Zapytaj o rekomendację śrutu i frakcji dla Twoich detali, umów test na próbkach i wprowadź stabilny proces przygotowania pod malowanie proszkowe.

Chcesz uzyskać trwałą przyczepność i równą, estetyczną powłokę? Poznaj sprawdzany proces: agresywne oczyszczenie śrutem łamanym, a następnie krótkie wygładzenie drobnym śrutem kulistym lub zastosowanie ścierniw niemetalicznych dla cienkich i wrażliwych detali: https://pph-rewa.pl/rodzaje-srutu-do-srutowania-cechy-i-walory-uzytkowe-srutu-w-obrobce-strumieniowo-sciernej/.