Frezowanie: jak skutecznie wykorzystać tę technikę w różnych dziedzinach?

Jak skutecznie wykorzystać frezowanie: wybór między techniką ręczną a CNC.

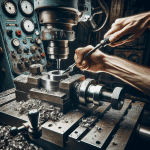

Kiedy postawić na frezowanie ręczne?

Frezowanie ręczne sprawdza się przy jednostkowych elementach, prototypach i naprawach. Wybierz je, gdy:

- liczy się wyczucie materiału i możliwość korekty „na bieżąco”,

- obrabiasz detale nietypowe, jednorazowe lub wymagające improwizacji,

- koszt przygotowania programu CNC przewyższyłby wartość zlecenia.

Kluczowe są umiejętności operatora, precyzyjna regulacja parametrów skrawania i systematyczna kontrola wymiarów.

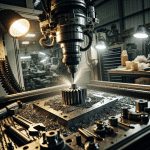

Kiedy lepsze będzie frezowanie CNC?

Frezarka CNC dominuje tam, gdzie potrzebna jest powtarzalność, automatyzacja i złożona geometria:

- Produkcja seryjna w przemyśle i automotive.

- Skrawanie 3D w lotnictwie, medycynie, formach wtryskowych.

- Obróbka materiałów trudnoskrawalnych przy wysokiej dokładności.

Inwestycja w CAD/CAM, stabilne mocowanie i optymalizację strategii obróbki (HSM, trochoidalne ścieżki) decyduje o realnych oszczędnościach czasu i narzędzi.

Frezowanie a dobór narzędzi i parametrów skrawania do materiałów: drewno, aluminium i tworzywa sztuczne.

Dlaczego dobór freza ma kluczowe znaczenie?

Dobór narzędzia do materiału decyduje o jakości powierzchni, trwałości freza i bezpieczeństwie pracy.

1. Drewno: stosuj frezy z węglików spiekanych, 2–3 piórowe, o agresywnym kącie natarcia.

2. Aluminium: frezy 1–3 piórowe, polerowane rowki wiórowe, geometria do szybkiego odprowadzania wióra.

3. Tworzywa: frezy jedno- lub dwuostrzowe, często typu „up–down cut”, by ograniczyć strzępienie i przegrzewanie.

Parametry skrawania dla stabilnego procesu

Prędkość obrotowa, posuw i głębokość skrawania muszą być zgrane z twardością i przewodnością cieplną materiału.

– Drewno: wysoka prędkość, duży posuw, krótkie czasy kontaktu.

– Aluminium: średnie obroty, większy posuw, konieczne chłodzenie mgłą olejową lub powietrzem.

– Tworzywa sztuczne: niższe obroty, umiarkowany posuw, krótkie serie, by uniknąć topienia się krawędzi.

Testuj na odpadach, zapisuj ustawienia i stopniowo optymalizuj strategię obróbki.

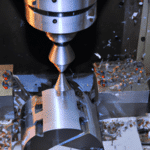

Techniki frezowania dla prototypowania i precyzyjnych detali oraz ustawienia przyspieszające obróbkę.

Dobór strategii frezowania do prototypu

Przy prototypowaniu kluczowe jest połączenie szybkości z przewidywalną dokładnością. Zacznij od zgrubnej obróbki z dużym posuwem i mniejszym zagłębieniem, a dopiero potem stosuj przejścia wykańczające małym frezem. W materiałach miękkich (tworzywa, aluminium) wybieraj frezowanie współbieżne, w twardszych – często korzystniejsze bywa przeciwbieżne, ograniczające drgania.

Ustawienia przyspieszające i stabilizujące proces

Największe rezerwy czasu tkwią w optymalizacji parametrów skrawania:

- Dostosuj prędkość obrotową do średnicy freza i materiału, korzystając z tabel producenta narzędzia.

- Ustaw posuw na ząb, zamiast „na wyczucie” – poprawia to trwałość narzędzia i jakość powierzchni.

- Włącz funkcje HSM (łagodne wejścia, łuki zamiast ostrych naroży) oraz adaptacyjne ścieżki, aby skrócić czas cyklu.

- Stosuj stabilne mocowanie: krótkie wysunięcie freza, sztywne imadło, przemyślany plan bazowania detalu.

Systematyczne notowanie ustawień dla kolejnych prototypów tworzy własną „bazę know‑how”, która realnie przyspiesza każdą następną obróbkę.

Jak rozwiązywać problemy przy frezowaniu: wibracje, pęknięcia, nadmierna chropowatość i zużycie frezów.

Wibracje i drgania narzędzia

Najpierw zidentyfikuj źródło drgań: uchwyt, wrzeciono czy sam frez.

1. Skróć wysięg narzędzia i zastosuj sztywniejszy oprawkowy system.

2. Zmień strategię: zamiast pełnego zanurzenia użyj frezowania trochoidalnego.

3. Dostosuj parametry: zwiększ posuw przy mniejszej głębokości skrawania, czasem lekko podnieś obroty, by wyjść z „częstotliwości rezonansowej”.

Pęknięcia krawędzi skrawającej

Pęknięcia zwykle wynikają z udarów cieplnych lub niestabilnego mocowania.

– Zastosuj chłodzenie MQL lub stały strumień chłodziwa zamiast przerywanego.

– Upewnij się, że detal ma solidne podparcie i nie „sprężynuje”.

– Dla twardych stopów wybierz frezy z powłoką AlTiN lub podobną, projektowane do pracy na sucho.

Nadmierna chropowatość powierzchni

Szorstka powierzchnia to zwykle sygnał złej geometrii lub błędnych parametrów.

1. Zwiększ prędkość skrawania, zmniejsz posuw na ostrze.

2. Użyj frezów o większej liczbie ostrzy i lepszej jakości ściernic przy ostrzeniu.

3. Dla wykończenia stosuj osobne przejście finishing z minimalną naddatką.

Szybkie zużycie frezów

Analizuj typ zużycia: ścierne, adhezyjne, zatarcie lub wykruszanie.

– Dla stali nierdzewnych użyj frezów z dodatnim kątem natarcia i odpowiednią powłoką, ograniczając czas kontaktu narzędzie–materiał.

– Optymalizuj strategię CAM: unikaj długotrwałego pełnego zaangażowania krawędzi, stosuj stałe obciążenie wióra (constant chip load).

– W produkcji seryjnej wprowadź kartę życia narzędzia i planowaną wymianę przed krytycznym zużyciem – poprawi to powtarzalność i obniży koszty jednostkowe.

Optymalizacja procesu frezowania: koszty, bezpieczeństwo operatora i przedłużenie żywotności narzędzi.

Jak obniżyć koszty frezowania bez utraty jakości

Kluczem do redukcji kosztów jest kontrola parametrów skrawania i planowanie produkcji. Stosuj kalkulację kosztu na detal, porównując:

1) czas obróbki,

2) zużycie narzędzia,

3) straty materiału (odpady, brak).

W praktyce opłaca się testować „okno” prędkości skrawania (Vc) i posuwu (fz), zamiast ślepo kopiować tabele – krótszy czas cyklu często rekompensuje droższe płytki.

Bezpieczeństwo operatora jako element wydajności

Stabilne mocowanie detalu i osłony wiórów realnie skracają przestoje i liczbę reklamacji. Wdrażaj checklisty BHP:

– weryfikacja mocowania,

– dobór chłodziwa pod materiał (aluminium, stal nierdzewna, kompozyty),

– regularne testy hamulca wrzeciona i przycisku STOP.

Jak wydłużyć żywotność frezów i płytek

Najczęściej taniej jest „za wcześnie” wymienić narzędzie niż frezować aż do wykruszenia ostrzy. Ustal graniczne zużycie (VB) i trzymaj się go. Stosuj:

– stabilne chłodzenie punktowe lub MQL,

– powtarzalne cykle doczyszczania gniazd płytek,

– analizę wióra: zbyt drobny oznacza przegrzanie, zbyt długi – za mały posuw.

W aplikacjach o wysokiej precyzji (formy, lotnictwo) rozważ monitorowanie drgań i mocy wrzeciona – pozwala to przewidywać awarie narzędzi, zanim spowodują uszkodzenie detalu.

Dowiedz się, jak frezowanie zwiększa precyzję i efektywność w przemyśle, rzemiośle i prototypowaniu oraz jakie rozwiązania techniczne warto rozważyć — więcej informacji znajdziesz pod tym linkiem: http://remren.pl/frezowanie/.