Budowa clean room – kompleksowy przewodnik krok po kroku

Określenie wymagań i standardów dla budowy clean room

Analiza potrzeb i przeznaczenia clean room

Przy **planowaniu budowy clean room**, kluczowe jest zrozumienie jego przeznaczenia. **Rodzaj działalności**, taki jak produkcja farmaceutyczna, elektronika czy badania naukowe, determinuje specyficzne wymagania dotyczące czystości, temperatury i wilgotności. **Dokładna analiza potrzeb** pozwala na precyzyjne dobranie odpowiednich standardów oraz technologii, które zapewnią optymalne warunki pracy.

Standardy międzynarodowe i lokalne regulacje

Budowa clean room musi być zgodna z obowiązującymi **standardami międzynarodowymi**, takimi jak ISO 14644, które definiują klasy czystości powietrza oraz wymagania dotyczące konstrukcji i eksploatacji. **Zgodność z lokalnymi przepisami** jest równie istotna, aby uniknąć problemów prawnych i zapewnić bezpieczeństwo pracowników. **Regularne audyty i certyfikacje** są niezbędne do utrzymania wysokich standardów jakości.

Projektowanie przestrzeni i wybór materiałów

**Optymalne projektowanie clean room** obejmuje staranne rozmieszczenie urządzeń, systemów wentylacyjnych oraz strefy kontroli zanieczyszczeń. **Wybór odpowiednich materiałów**, takich jak gładkie powierzchnie ścian i podłóg oraz antykorozyjne elementy wyposażenia, jest kluczowy dla łatwej dezynfekcji oraz minimalizacji miejsc, gdzie mogą gromadzić się cząstki zanieczyszczeń. **Ergonomiczne rozwiązania** zwiększają efektywność pracy i komfort użytkowników.

Systemy kontroli środowiska

Zaawansowane **systemy filtracji powietrza**, w tym filtry HEPA i ULPA, są podstawą utrzymania odpowiedniej klasy czystości. **Monitoring parametrów środowiskowych**, takich jak temperatura, wilgotność i ciśnienie, umożliwia ciągłą kontrolę i szybkie reagowanie na ewentualne odchylenia od normy. **Automatyzacja procesów** zwiększa precyzję i niezawodność systemów, minimalizując ryzyko błędów ludzkich.

Procedury operacyjne i szkolenia personelu

**Opracowanie szczegółowych procedur operacyjnych** jest niezbędne do zapewnienia jednolitych standardów pracy w clean room. **Regularne szkolenia personelu** z zakresu higieny, obsługi sprzętu oraz reagowania w sytuacjach awaryjnych gwarantują wysoką jakość utrzymania czystości. **System zarządzania jakością** wspiera utrzymanie zgodności z określonymi standardami i ciągłe doskonalenie procesów.

Bezpieczeństwo i zarządzanie ryzykiem

**Identyfikacja potencjalnych zagrożeń** oraz wdrożenie odpowiednich środków bezpieczeństwa są kluczowe dla ochrony zarówno personelu, jak i integralności procesów produkcyjnych. **Systemy alarmowe i awaryjne** oraz plany ewakuacyjne zwiększają poziom bezpieczeństwa w clean room. **Regularne oceny ryzyka** oraz aktualizacje procedur pomagają w minimalizacji możliwych incydentów.

Określenie wymagań i standardów dla budowy clean room to fundament, na którym opiera się sukces całego projektu. **Staranna analiza potrzeb**, zgodność ze standardami oraz zastosowanie najlepszych praktyk w projektowaniu i eksploatacji** clean room** zapewniają optymalne warunki pracy, zwiększają efektywność produkcji i minimalizują ryzyko zanieczyszczeń. Dzięki temu inwestycja w clean room staje się gwarancją wysokiej jakości produktów oraz bezpieczeństwa operacyjnego.

Projektowanie układu przestrzennego clean room

Analiza wymagań i norm

Pierwszym krokiem w projektowaniu układu przestrzennego clean room jest dokładna analiza wymagań specyficznych dla branży oraz zgodność z obowiązującymi normami, takimi jak ISO 14644. Należy określić klasę czystości, którą pomieszczenie ma spełniać, co wpływa na wybór materiałów wykończeniowych, systemów filtracji oraz układu wentylacji. Warto uwzględnić **przepisy dotyczące bezpieczeństwa i higieny pracy**, aby zapewnić zgodność z regulacjami prawnymi.

Strefowanie pomieszczenia

Efektywne strefowanie clean room jest kluczowe dla utrzymania kontroli nad contaminacją. Pomieszczenie powinno być podzielone na różne strefy według stopnia czystości, od strefy przygotowawczej po obszar o najwyższej czystości. Każda strefa musi mieć odpowiednio zaprojektowane przejścia i bariery, które minimalizują ryzyko przenoszenia zanieczyszczeń między nimi. **Strefowanie** umożliwia lepsze zarządzanie przepływem powietrza i kontrolę nad środowiskiem wewnętrznym.

Systemy wentylacyjne i filtracja powietrza

Kluczowym elementem clean room jest zaawansowany system wentylacyjny, który zapewnia stały przepływ powietrza i skuteczną filtrację. **Filtry HEPA lub ULPA** są niezbędne do usuwania mikrocząstek z powietrza, co jest fundamentem utrzymania wysokiej klasy czystości. Projektując system wentylacyjny, należy uwzględnić parametry takie jak **prędkość powietrza, ciśnienie różnicowe** oraz redundancję systemów, aby zapewnić niezawodność i stabilność środowiska pracy.

Rozplanowanie wyposażenia i urządzeń

Optymalne rozmieszczenie wyposażenia w clean room wpływa na efektywność pracy i minimalizację ryzyka zanieczyszczeń. Wszystkie urządzenia powinny być ułożone w sposób umożliwiający łatwy dostęp oraz utrzymanie higieny. Należy również zapewnić odpowiednią przestrzeń między urządzeniami oraz ścieżki dla personelu, które nie zakłócają przepływu powietrza. **Planowanie wyposażenia** powinno uwzględniać ergonomię oraz możliwości przyszłej rozbudowy pomieszczenia.

Zarządzanie przepływem osób i materiałów

Skuteczne zarządzanie przepływem osób i materiałów jest nieodzowne dla utrzymania czystości w clean room. Wprowadzenie ścisłych procedur dotyczących ubioru, dezynfekcji oraz kontroli wejść pomaga w ograniczeniu wprowadzenia zanieczyszczeń do pomieszczenia. **Systemy logistyczne** powinny być zaprojektowane tak, aby transport materiałów odbywał się bezpośrednio z odpowiednich stref, minimalizując kontakt z powierzchniami zewnętrznymi i potencjalne źródła zanieczyszczeń.

Wybór materiałów i technologii do budowy clean room

Materiały ścian i sufitów

Wybór odpowiednich materiałów ścian i sufitów jest kluczowy dla utrzymania wysokiej czystości w clean room. Najczęściej stosuje się panele z gładkich powierzchni, takich jak stal nierdzewna lub płyty PVC, które minimalizują osadzanie się cząstek i są łatwe do czyszczenia. Materiały te powinny być odporne na chemikalia używane w procesach produkcyjnych oraz na uszkodzenia mechaniczne. Dodatkowo, ściany powinny być bezspoinowe, co zapobiega gromadzeniu się zanieczyszczeń w trudno dostępnych miejscach.

Podłogi odpowiednie do środowiska clean room

Podłogi w clean room muszą spełniać rygorystyczne normy dotyczące higieny i antyalergenności. Najlepszym wyborem są podłogi z systemów podłogowych typu epoksydowego, które są trwałe, łatwe do dezynfekcji oraz odporne na ścieranie. Ważne jest, aby powierzchnie podłóg były gładkie i nieporowate, co zapobiega akumulacji brudu i ułatwia utrzymanie czystości. Dodatkowo, podłogi powinny być antypoślizgowe, aby zapewnić bezpieczeństwo użytkowników.

Systemy filtracji powietrza

Efektywne systemy filtracji powietrza są nieodłącznym elementem każdej clean room. Najczęściej stosuje się filtry HEPA lub ULPA, które skutecznie usuwają drobne cząstki z powietrza, zapewniając kontrolowane środowisko pracy. Technologia HVAC (Heating, Ventilation, and Air Conditioning) powinna być zaprojektowana tak, aby utrzymywać stałe parametry czystości, temperatury oraz wilgotności. Regularna konserwacja i wymiana filtrów są niezbędne do zapewnienia nieprzerwanej wydajności systemu.

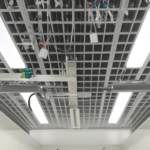

Technologie oświetleniowe

Oświetlenie w clean room powinno być nie tylko efektywne, ale także przyjazne dla środowiska pracy. Najlepiej sprawdzają się oprawy LED ze względu na ich niską emisję ciepła oraz długą żywotność. Ważne jest, aby oprawy były łatwe do czyszczenia i nie generowały zanieczyszczeń, które mogłyby wpłynąć na jakość pracy w clean room. Dodatkowo, systemy oświetleniowe powinny być zintegrowane z automatycznymi sterownikami, które umożliwiają dostosowanie natężenia światła do potrzeb użytkowników.

Okablowanie i instalacje techniczne

Instalacje elektryczne i kablowe w clean room muszą być zaprojektowane z myślą o minimalizacji ryzyka zanieczyszczeń. Wszystkie kable powinny być ukryte w specjalnych kanałach lub rurach, które są łatwe do czyszczenia i nie gromadzą kurzu. Ważne jest również stosowanie materiałów odpornych na antykorozyjne środki czyszczące oraz regularna kontrola stanu technicznego instalacji. Dobrze zaplanowane okablowanie zapewnia nie tylko estetykę, ale przede wszystkim funkcjonalność i bezpieczeństwo użytkowników.

Normy i certyfikacje

Budowa clean room musi być zgodna z międzynarodowymi normami, takimi jak ISO 14644. Przestrzeganie tych standardów gwarantuje, że pomieszczenie spełnia wymagania dotyczące klasyfikacji czystości, co jest kluczowe dla wielu sektorów przemysłowych. Regularne audyty i certyfikacje pomagają utrzymać wysoką jakość środowiska pracy oraz zapewniają zgodność z obowiązującymi przepisami prawnymi. Inwestowanie w certyfikowane materiały i technologie zwiększa wiarygodność oraz efektywność clean room.

Montaż systemów filtracji i kontroli środowiska w clean room

Wybór odpowiednich systemów filtracji

Podstawą efektywnego clean roomu jest wybór wysokiej jakości systemów filtracji. Należy zdecydować się na filtry HEPA lub ULPA, które skutecznie usuwają cząsteczki z powietrza, zapewniając czystość środowiska. **Przy wyborze filtrów warto zwrócić uwagę na ich klasę filtracyjną oraz zgodność z normami branżowymi**, co gwarantuje ich wydajność i długotrwałe działanie.

Instalacja systemów HVAC

Prawidłowa instalacja systemów HVAC (Heating, Ventilation, and Air Conditioning) jest kluczowa dla utrzymania stabilnych warunków w clean roomie. Należy zaplanować rozmieszczenie jednostek klimatyzacyjnych oraz kanałów wentylacyjnych, zapewniając równomierny przepływ powietrza. **Ważne jest również zintegrowanie systemów kontroli wilgotności i temperatury**, co pozwala na precyzyjne zarządzanie środowiskiem pracy.

Monitorowanie i automatyzacja środowiska

Aby zapewnić nieprzerwaną kontrolę warunków w clean roomie, niezbędne jest wdrożenie zaawansowanych systemów monitorowania. Instalacja czujników temperatury, wilgotności oraz poziomu cząstek zawieszonych umożliwia ciągłe śledzenie parametrów. **Automatyzacja procesów za pomocą systemów SCADA (Supervisory Control and Data Acquisition)** pozwala na szybkie reagowanie na wszelkie odchylenia od normy, minimalizując ryzyko zanieczyszczeń.

Konserwacja i regularne przeglądy

Regularna konserwacja systemów filtracji i kontroli środowiska jest niezbędna dla utrzymania ich optymalnej wydajności. Należy przeprowadzać rutynowe przeglądy filtrów, sprawdzać szczelność systemów HVAC oraz aktualizować oprogramowanie monitorujące. **Zastosowanie harmonogramu konserwacji zapewnia długotrwałą niezawodność i minimalizuje ryzyko awarii**, co jest kluczowe dla stabilności clean roomu.

Szkolenie personelu

Odpowiednio przeszkolony personel jest fundamentem skutecznego zarządzania systemami filtracji i kontroli środowiska. Pracownicy powinni być zaznajomieni z obsługą urządzeń, procedurami konserwacyjnymi oraz zasadami reagowania na awarie. **Regularne szkolenia i aktualizacje wiedzy technicznej zwiększają efektywność operacyjną oraz minimalizują ryzyko błędów ludzkich**, co przekłada się na utrzymanie wysokiego poziomu czystości w clean roomie.

Testowanie i certyfikacja clean room po zakończeniu budowy

Po zakończeniu budowy clean room kluczowym etapem jest jej **testowanie i certyfikacja**, które zapewniają spełnienie wszystkich norm i standardów czystości. Poniżej przedstawiamy krok po kroku, jak przeprowadzić ten proces efektywnie:

1. Przeprowadzenie testów czystości powietrza

Testy czystości powietrza są fundamentem oceny wydajności clean room. Wykorzystuje się do tego metody takie jak Particle Counting oraz Airflow Visualization. Regularne pomiary pozwalają na monitorowanie poziomu zanieczyszczeń i identyfikację potencjalnych źródeł kontaminacji.

2. Weryfikacja systemów filtracji i wentylacji

Systemy filtracji HEPA lub ULPA muszą być dokładnie zweryfikowane pod kątem efektywności usuwania cząstek z powietrza. Testy szczelności i przepływu powietrza gwarantują, że systemy działają zgodnie z założeniami projektowymi, minimalizując ryzyko wprowadzenia zanieczyszczeń.

3. Ocena parametrów środowiskowych

Temperatura, wilgotność oraz ciśnienie wewnętrzne clean room muszą być precyzyjnie kontrolowane. Regularne monitorowanie tych parametrów zapewnia stabilne warunki pracy i wpływa na jakość prowadzonych procesów technologicznych.

4. Certyfikacja zgodności z normami

Aby uzyskać oficjalną certyfikację clean room, należy przejść przez proces audytu zgodności z międzynarodowymi normami, takimi jak ISO 14644. Certyfikaty potwierdzają, że clean room spełnia wymagania dotyczące czystości klasyfikacji i jest gotowy do użytkowania w branżach wysokiej precyzji.

5. Dokumentacja i raportowanie wyników

Konieczne jest sporządzenie szczegółowej dokumentacji testów oraz raportów z certyfikacji. Dokumentacja ta stanowi podstawę do utrzymania standardów czystości oraz jest niezbędna podczas przyszłych audytów i inspekcji.

**Testowanie i certyfikacja** clean room to niezbędne etapy, które gwarantują, że pomieszczenie spełnia wszystkie wymagane standardy i jest gotowe do pracy w środowisku o najwyższej czystości. Dzięki starannemu przeprowadzeniu tych działań, można zapewnić nie tylko bezpieczeństwo procesów technologicznych, ale także jakość końcowych produktów.

Kompleksowy przewodnik po budowie clean room pomoże Ci zrozumieć każdy etap tego procesu – więcej informacji znajdziesz [klikając tutaj](#): https://hobencr.pl/.