Czy zabudowa clean room modułowa przyspieszy odbiór w farmacji?

Coraz więcej inwestorów w farmacji pyta, czy da się przyspieszyć odbiór pomieszczeń czystych bez zwiększania ryzyka. W tle są napięte harmonogramy, dostępność ekip i ostre wymagania GMP oraz ISO 14644. Pojawia się naturalne pytanie: czy modułowa zabudowa clean room realnie skraca czas?

W tym artykule pokazujemy, jak modułowość wpływa na projekt, montaż i walidację. Wyjaśniamy, które elementy decydują o odbiorze oraz jak przygotować URS i dokumenty, by uniknąć poprawek.

Czy zabudowa clean room modułowa skróci czas realizacji inwestycji?

Tak, zwykle skraca, o ile projekt jest zamrożony, a URS i interfejsy instalacji są doprecyzowane przed produkcją modułów.

Modułowe panele i komponenty powstają równolegle do prac budowlanych. To redukuje czas na budowie i ogranicza prace mokre. Jednorodne wykończenia i powtarzalne detale ułatwiają czyszczenie i inspekcję. Kluczowe są jednak braki kolizji i gotowość mediów. Dostawy drzwi, śluz i okien podawczych muszą być zsynchronizowane z HVAC. W praktyce zysk czasowy wynika z prefabrykacji, mniejszej liczby niespodzianek i szybszego przejścia do IQ/OQ.

Jak modułowość wpływa na harmonogram walidacji i odbioru GMP?

Umożliwia etapowanie testów i wcześniejsze FAT/SAT, co przyspiesza IQ/OQ oraz zmniejsza liczbę poprawek na końcu.

Moduły można sprawdzić w fabryce pod kątem wymiarów, wykończeń i funkcji. Drzwi z interlockiem, okna podawcze, przegrody i kasety wentylatorowo‑filtracyjne mogą przejść testy wstępne. Na budowie szybciej przechodzimy do IQ pomieszczeń i uruchomień HVAC. VMP warto zaplanować pod odbiory częściowe, na przykład strefami lub funkcjami. Stabilizacja parametrów i równoważenie instalacji powinny poprzedzać pomiary ISO 14644, co ogranicza retesty.

Czy prefabrykowane ścianki ułatwiają spełnienie wymagań ISO 14644?

Tak, standaryzacja profili, uszczelnień i łączeń ułatwia klasyfikację, jeśli montaż i uszczelnienia są wykonane zgodnie z instrukcją.

Gładkie, niepylące powierzchnie oraz zlicowane przeszklone elementy zmniejszają gromadzenie cząstek. Fabryczne narożniki i cokoły ograniczają trudne do mycia szczeliny. To pomaga w testach zgodnych z ISO 14644, na przykład w klasyfikacji cząstek w stanie spoczynku i w pracy, czasie odtworzenia czystości oraz w utrzymaniu różnic ciśnień. O sukcesie decydują detale: szczelność połączeń, przejścia instalacyjne, uszczelnienie sufitów i integracja z HEPA.

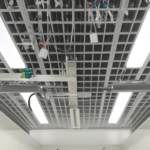

Czy zabudowa clean room modułowa upraszcza integrację HVAC i BMS?

Tak, pod warunkiem, że przewidziano przelotki, punkty pomiarowe i interfejsy BMS/RMS już na etapie DQ.

Panele i sufity modułowe mogą mieć fabryczne gniazda dla czujników ciśnienia, temperatury i wilgotności oraz miejsca pod FFU i kratki. Ułatwia to okablowanie, pain pointem pozostaje koordynacja z kanałami i trasami kablowymi. Mapowanie punktów BMS, alarmów i interlocków drzwi należy określić w DQ i w URS, a potwierdzić w IQ/OQ. Dzięki temu testy funkcjonalne i weryfikacja alarmów przebiegają szybciej, a zapisy do RMS są spójne.

Jakie elementy (drzwi, śluzy, okna podawcze) najbardziej wpływają na odbiór?

Drzwi z kontrolą dostępu i interlockiem, śluzy osobowe i materiałowe oraz okna podawcze decydują o utrzymaniu ciśnień i stabilności przepływów.

To one najczęściej są przyczyną retestów. Warto zawczasu ustalić kryteria akceptacji i dowody w protokołach. Zwykle weryfikuje się:

- logikę interlocków i reakcję na alarmy BMS oraz awarie zasilania

- doszczelnienie, docisk i prędkość zamykania drzwi

- spadki ciśnień przy ruchu, brak niekontrolowanego przepływu zwrotnego

- czystość i płukanie okien podawczych, blokady jednoczesnego otwarcia

- odporność materiałów na środki dezynfekcyjne i zlicowane wykończenia

Dowodami są FAT/SAT, protokoły IQ/OQ, świadectwa kalibracji i zapisy testów dymowych.

Jak ograniczenia instalacyjne wpływają na tempo montażu modułów?

Najczęściej spowalniają nierówne podłoże, kolizje tras mediów i późne zmiany zakresu.

Moduły wymagają równych posadzek i przygotowanych punktów mocowań. Przelotki pod media powinny być zaprojektowane i zamówione z wyprzedzeniem. Kolizje z kanałami, okablowaniem lub tryskaczami powodują przeróbki paneli i opóźnienia. Wpływ mają też nośność stropu pod sufit i FFU, strefy PPOŻ oraz integracja z systemami bezpieczeństwa. W praktyce ogranicza to ryzyko:

- zamrożenie modeli koordynacyjnych i przegląd kolizji

- prefabrykacja otworów i ram pod urządzenia

- testowe dopasowanie drzwi i ram przed montażem finalnym

- bufor czasu na równoważenie HVAC przed pomiarami ISO 14644

Jak przygotować URS, by przyspieszyć odbiór pomieszczeń czystych?

URS powinien być mierzalny i powiązany z VMP oraz kryteriami IQ/OQ/PQ i monitoringu.

Precyzyjny URS skraca spory i przyspiesza decyzje jakości. Warto zapisać:

- klasy czystości w spoczynku i w pracy, obciążenie osobowe i materiałowe

- kaskadę ciśnień, nastawy, tolerancje i czas odtworzenia czystości

- zakres testów ISO 14644 oraz wymagania dla integralności filtrów HEPA

- wymagania dla BMS/RMS, punkty, alarmy, rejestrację danych i raporty

- materiały, wykończenia, promienie zaokrągleń, odporność chemiczną

- śluzy, interlocki, kontrolę dostępu i scenariusze awaryjne

- wymagania dokumentacyjne: DQ, IQ, OQ, PQ, As‑Built, P&ID, certyfikaty, kalibracje, SOP, szkolenia, rejestry, NCR/CAPA, plan rekwalifikacji

Im jaśniejsze kryteria i dowody, tym sprawniejsza akceptacja.

Na co zwrócić uwagę przy wyborze wykonawcy modułowej zabudowy?

Na zdolność do dostarczenia kompletnej zabudowy clean room wraz z integracją HVAC/BMS i pełnym pakietem dokumentów odbiorowych.

W praktyce warto sprawdzić:

- doświadczenie w DQ/IQ/OQ/PQ oraz prowadzeniu VMP i odbiorów częściowych

- kompletność dokumentacji: As‑Built, P&ID, schematy, certyfikaty materiałów, deklaracje zgodności, protokoły HVAC/BMS/RMS, kalibracje

- kompetencje w testach ISO 14644, badaniach dymowych i integralności HEPA

- procedury NCR/CAPA, listy kontrolne i macierz ról RACI

- zgodność materiałów z URS i odporność na środki dezynfekcyjne

- plan serwisu, szkolenia użytkowników i wsparcie rekwalifikacji

Partner, który prowadzi projekt end‑to‑end, ogranicza ryzyko luk i powtórnych testów.

Podsumowanie

Modułowa zabudowa clean room przyspiesza odbiór, gdy łączy się ją z precyzyjnym URS, koordynacją instalacji i kompletną walidacją. Zyskujesz czas nie przez skróty, lecz przez przewidywalność, standaryzację i dowody zgodności.

Zabezpiecz harmonogram odbioru i walidacji już dziś, zamów przegląd URS oraz plan testów z checklistą dowodów i harmonogramem zasobów.

Modułowa zabudowa może skrócić czas realizacji i znacząco zmniejszyć liczbę poprawek, przyspieszając przejście do IQ/OQ. Sprawdź gotową checklistę URS i plan testów, dzięki którym zabezpieczysz odbiór i zaoszczędzisz dni w harmonogramie: https://hobencr.pl/dokumentacja-i-procedury-odbioru-inwestycji-clean-room/.