Jak często wymieniać segmenty do szlifowania betonu?

Coraz więcej firm wybiera beton polerowany. Tempo robót rośnie, a harmonogramy są napięte. To sprawia, że pytanie o żywotność i wymianę narzędzi wraca przed każdym zleceniem. Segmenty do szlifowania betonu to mały element układanki, ale decydują o jakości, czasie i kosztach.

W tym tekście dowiesz się, jak rozpoznać zużycie segmentów, od czego zależy ich trwałość, jak dobrać je do maszyny i podłoża oraz kiedy wymienić zamiast odnawiać. Na końcu znajdziesz prosty schemat gradacji i wskazówki do planowania wymiany.

Jak rozpoznać zużycie segmentów do szlifowania betonu?

Po spadku wydajności, przegrzewaniu i widocznych zmianach na powierzchni segmentu.

Najczęstsze symptomy to niższe tempo zbierania materiału i konieczność zwiększania docisku. Powierzchnia segmentu robi się gładka i błyszcząca. To „zeszklenie”, które zmniejsza cięcie. Pojawia się iskrzenie, przebarwienia i zapach przegrzanej żywicy lub metalu. Ślad po przejściu głowicy jest nierówny, a maszyna zaczyna wibrować. Widać pęknięcia, wykruszenia lub odspojenie segmentu od płytki nośnej. Zdarza się też, że wysokość poszczególnych segmentów znacząco się różni. Jeżeli zużycie jest powierzchowne, pomaga krótkie „otwarcie” na miękkim materiale lub kamieniu do reaktywacji. Jeśli ziarno już się skończyło, czas na wymianę.

Od czego zależy żywotność segmentów diamentowych?

Od twardości i abrazyjności betonu, typu segmentu, parametrów maszyny i techniki pracy.

Na trwałość wpływają:

- Podłoże: twardy, zwarty beton ściera wolniej, ale tnie ciężej. Miękki i abrazyjny szybko „zjada” spoiwo.

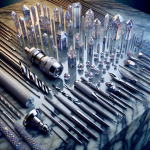

- Typ narzędzia: segmenty metalowe do zgrubnego cięcia są bardziej odporne. Żywiczne dają wykończenie, lecz zużywają się szybciej. PCD do powłok pracują etapowo.

- Spoiwo i ziarno: miękkie spoiwo szybciej się odsłania i tnie twardy beton. Twarde spoiwo lepiej znosi beton miękki i abrazyjny.

- Maszyna: większa masa, większy docisk i wysoka prędkość przyspieszają zużycie. Nieodpowiednia prędkość obrotowa pogarsza chłodzenie.

- Technika: zbyt wolny przesuw, jazda w miejscu i praca na krawędziach generują punktowe przegrzanie.

- Warunki: praca na sucho bez skutecznego odciągu pyłu podnosi temperaturę i „szkli” segmenty. Praca na mokro wymaga stabilnego dopływu wody.

- Konserwacja: brak czyszczenia i rotacji kompletów powoduje nierówne zużycie.

Ile godzin pracy zwykle wytrzymują segmenty do szlifowania betonu?

Od jednej zmiany do wielu dni roboczych, w zależności od betonu, maszyny, spoiwa i techniki.

Czas pracy bywa liczony w godzinach albo w metrach kwadratowych na komplet. Segmenty metalowe do zgrubnego szlifowania zwykle pracują dłużej niż żywiczne, które odpowiadają za wykończenie i połysk. PCD do usuwania powłok zużywają się zależnie od grubości i rodzaju powłoki. Ten sam komplet może skończyć się w szybkim etapie usuwania kleju, a w innym projekcie pracować kilka etapów przygotowawczych. Najlepszą praktyką jest własny rejestr powierzchni i czasu pracy dla typowych warunków, z krótką notatką o betonie i parametrach maszyny.

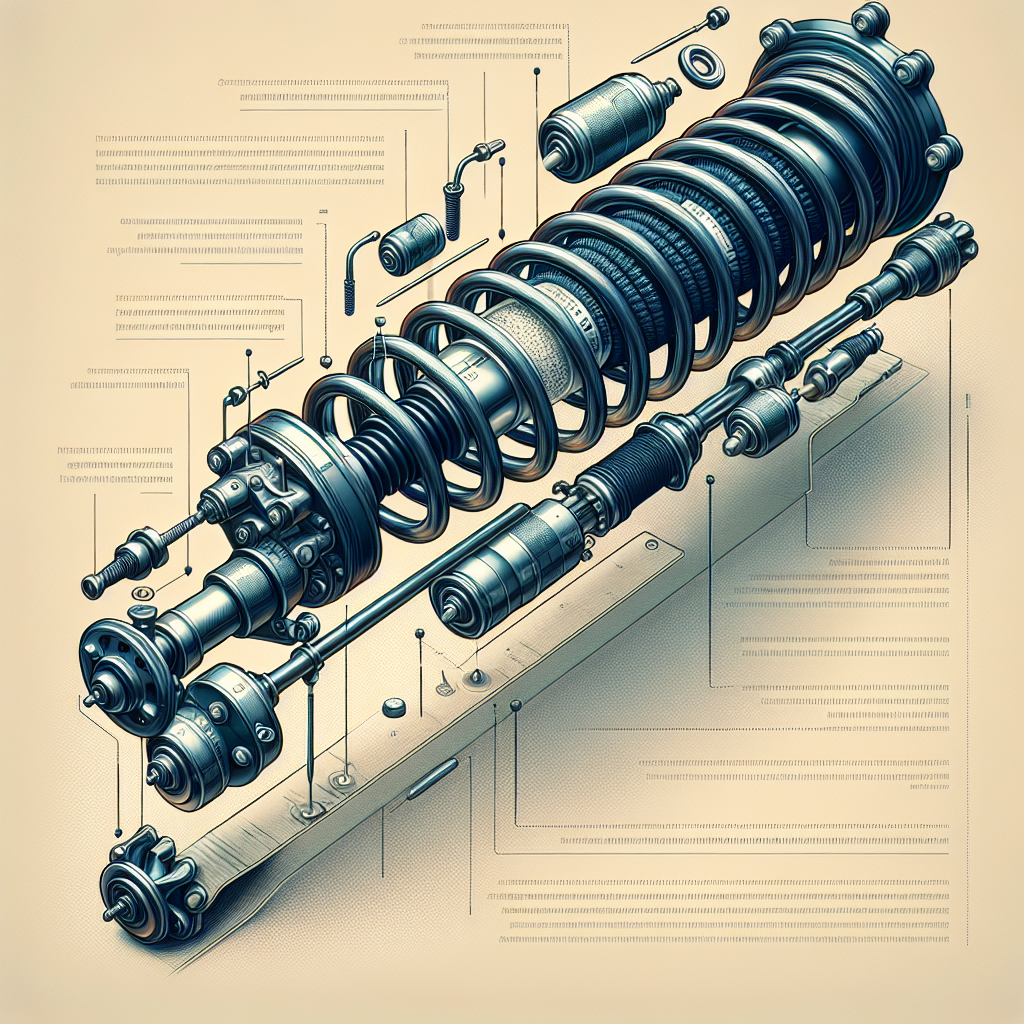

Jak dobierać segmenty do szlifierek planetarnych i jezdnych?

Pod kątem mocowania, masy maszyny, twardości betonu oraz liczby i kształtu segmentów.

- Kompatybilność: zwróć uwagę na typ płytek narzędziowych, mocowanie magnetyczne lub pinowe i rozstaw. Dobierz format i kształt zgodnie z głowicą.

- Masa i docisk: szlifierki jezdne są cięższe, dlatego częściej wymagają twardszego spoiwa, większej powierzchni segmentu lub większej liczby segmentów.

- Ruch głowic: system planetarny rozkłada obciążenie równomiernie. Często sprawdza się spoiwo nieco miększe na twardym betonie, aby odsłonić ziarno i utrzymać cięcie.

- Liczba segmentów: mniej segmentów zwiększa nacisk punktowy i agresję, ale przyspiesza zużycie. Więcej segmentów wygładza ślad i pracuje chłodniej.

- Zastosowanie: PCD do powłok i klejów, metalowe do zgrubnego i wyrównywania, żywiczne do usuwania rys i polerowania.

Jakie błędy operatora najczęściej przyspieszają zużycie segmentów?

Za duży docisk, zły dobór spoiwa do betonu i praca w wysokiej temperaturze.

- Wymuszanie dociskiem zamiast dobrania właściwego spoiwa i ziarna.

- Zbyt wolny przesuw i „trzymanie” maszyny w miejscu.

- Brak odciągu pyłu przy pracy na sucho lub za mały przepływ powietrza.

- Praca bez rotacji kompletów między głowicami.

- Skoki gradacji bez usunięcia rys z poprzedniego etapu.

- Zbyt wysokie obroty lub zbyt niskie obroty względem średnicy narzędzia.

- Jazda po twardych zanieczyszczeniach i wtrąceniach, które działają jak ścierniwo.

- Brak „otwarcia” zeszklonych segmentów przed dalszą pracą.

Kiedy warto wymienić segmenty zamiast je odnawiać?

Gdy ziarno jest zużyte, spoiwo niskie, nośnik uszkodzony albo liczy się termin realizacji.

Odnawianie ma sens, gdy segment jest jedynie zeszklony. Krótkie otwarcie przywraca cięcie. Wymiana jest rozsądna, gdy wysokość warstwy roboczej jest minimalna i odsłonił się nośnik. To samo dotyczy pęknięć, odspojenia, nierównego zużycia, uszkodzonych naroży PCD i przegrzanych żywic. Jeżeli projekt ma napięty harmonogram, świeży komplet obniża ryzyko przestoju. Regeneracja przez wymianę lub przelutowanie segmentów bywa możliwa, lecz wymaga czasu i kontroli jakości.

Jakie gradacje wybrać na etapach szlifowania i polerowania?

Zaczynaj od grubszych ziaren do defektów, potem średnie, drobne i na końcu żywiczne do połysku.

Sprawdza się etapowe przechodzenie przez kolejne gradacje. Najpierw usuń nierówności i rysy po obróbce mechanicznej. Następnie wyrównaj ślad średnim ziarnem. Potem przejdź na drobniejsze, aby przygotować podłoże do polerowania. Pady żywiczne służą do wygładzenia i nadania połysku. Usuwanie powłok i klejów rozpocznij PCD, a dopiero potem przejdź do segmentów metalowych i żywicznych. Etap pomiń tylko wtedy, gdy ślad po poprzednim jest całkowicie zniwelowany.

Czy zaplanujesz wymianę segmentów przed kolejnym zleceniem?

Tak, zapas i plan wymiany ograniczają przestoje i poprawiają jakość.

Przed startem oceń stan segmentów, zrób próbę na niewielkim fragmencie i sprawdź ślad. Ustal minimalny zapas kompletów na maszynę i typ betonu. Oznaczaj zużycie i rotuj zestawy, aby pracowały równo. Notuj metry wykonane na komplet oraz parametry pracy. Zamów wcześniej segmenty do szlifowania betonu, szczególnie gdy potrzebne są nietypowe kształty, spoiwa lub rozwiązania pod specyficzne warunki. Dobrze zaplanowana logistyka narzędzi robi różnicę przy odbiorze posadzki.

Dobre planowanie, uważna ocena betonu i świadomy dobór segmentów do szlifowania betonu przekładają się na szybszą pracę, wyższą jakość i mniejsze ryzyko niespodzianek na budowie.

Zgłoś zapotrzebowanie na segmenty do szlifowania betonu i dobór gradacji, aby wejść w kolejne zlecenie bez przestojów.

Chcesz uniknąć przestojów i poprawić jakość posadzki? Dowiedz się, kiedy warto wymienić segmenty zamiast je odnawiać oraz ile godzin pracy można zyskać na typowym komplecie: https://poldiam.pl/produkt/segmenty-do-szlifowania-betonu/.