Jak skutecznie zarządzać odpadami z obróbki metali w warsztacie? 10 kroków do efektywnej recyklingu i minimalizacji strat

Jak skutecznie zarządzać odpadami z obróbki metali w warsztacie? 10 kroków do efektywnej recyklingu i minimalizacji strat

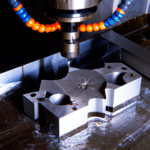

Zarządzanie odpadami z obróbki metali jest kluczowym obszarem, który może wpływać na efektywność pracy warsztatu, zgodność z przepisami oraz ochronę środowiska. Według danych Polskiego Instytutu Inżynierii Środowiska, odpady z sektora przemysłowego, w tym z obróbki metali, stanowią około 30% wszystkich odpadów produkowanych rocznie w Polsce. Aby efektywnie zarządzać tymi odpadami, warto zastosować sprawdzony plan w 10 krokach, obejmujący segregację, magazynowanie, recykling czy współpracę z licencjonowanymi podmiotami zajmującymi się utylizacją. Kluczowym elementem jest segregacja odpadów już na etapie produkcji – pozwala to na łatwe rozdzielenie wiórów, pyłów metalicznych i emulsji chłodzących, które podlegają różnym procesom recyklingu. Co więcej, zgodnie z Rozporządzeniem Ministra Środowiska z 2021 r., obowiązek prowadzenia ewidencji odpadów w Systemie BDO (Baza Danych Odpadowych) wymaga również właściwej klasyfikacji materiałów odpadowych. Przykładowo, oleje przemysłowe używane w chłodziwach należy traktować jako odpady niebezpieczne, co implikuje dodatkowe wymogi przy ich przechowywaniu i transportowaniu. Warto wspomnieć o korzyściach ekonomicznych wynikających z recyklingu – odzysk miedzi czy aluminium z wiórów może wygenerować dodatkowe przychody lub obniżyć koszty zakupu nowych surowców. Ciekawym przykładem jest europejski projekt „RE-Metals”, który wskazuje, że zintegrowane podejście do gospodarki odpadami zmniejsza ogólną emisję CO2 warsztatów o około 25%. Konsekwentne wdrażanie proekologicznych zasad nie tylko pozwala na oszczędności, ale także pomaga budować pozytywny wizerunek firmy w coraz bardziej świadomym ekologicznie społeczeństwie.

Co powinno wyróżniać system segregacji odpadów z obróbki metali w warsztacie?

System segregacji odpadów z obróbki metali w warsztacie powinien spełniać kilka kluczowych kryteriów, takich jak przejrzystość, zgodność z przepisami prawa oraz efektywność logistyczna. Po pierwsze, kluczowe jest wprowadzenie oznaczeń zgodnych z normami ISO 11469, które pozwalają na łatwą identyfikację różnych frakcji metalowych. Ponadto według raportu OECD z 2023 roku aż 20% odpadów tego rodzaju na świecie jest niewłaściwie segregowanych, co prowadzi do znacznych strat w recyklingu. Aby przeciwdziałać temu problemowi, warto zastosować dedykowane pojemniki na wióry, odpady niebezpieczne, takie jak oleje czy chłodziwa, oraz resztki metali żelaznych i nieżelaznych, co ułatwia ich dalsze przetwarzanie. Co więcej, należy uwzględnić lokalne przepisy prawa – w Polsce zgodnie z Ustawą o odpadach z 14 grudnia 2012 r. generowanie tego rodzaju odpadów wiąże się z koniecznością prowadzenia ewidencji w systemie BDO. Efektywny system wyróżnia się również odpowiednim cyklem usuwania odpadów – eksperci sugerują, aby w warsztatach średniego rozmiaru takie procesy odbywały się przynajmniej raz na tydzień. Kolejnym krokiem jest szkolenie pracowników, ponieważ tylko dobrze poinformowany zespół skutecznie zadba o odpowiednie oddzielanie ścinków stali nierdzewnej od aluminium czy innych materiałów. Dzięki tym wszystkim praktykom możliwe jest nie tylko zwiększenie poziomu recyklingu (obecnie w Polsce wynosi on średnio 38% dla odpadów przemysłowych, według danych Eurostatu z 2022 roku), ale także minimalizacja negatywnego wpływu na środowisko.

Jakie materiały metalowe nadają się do efektywnego recyklingu w warsztacie?

Recykling materiałów metalowych w warsztacie to nie tylko sposób na ochronę środowiska, ale także praktyczne podejście do zarządzania zasobami i redukcji kosztów. Zdecydowana większość metali, takich jak aluminium, stal, stal nierdzewna, miedź czy mosiądz, nadaje się do ponownego przetworzenia. Badania amerykańskiej organizacji ISRI (Institute of Scrap Recycling Industries) z 2022 roku wskazują, że stal jest jednym z najczęściej poddawanych recyklingowi metali na świecie – co roku przetwarza się jej ponad 630 mln ton. Co ciekawe, aluminium również znajduje się w czołówce najbardziej opłacalnych surowców do recyklingu, dzięki oszczędnościom energii – przetworzenie aluminium wymaga aż 95% mniej energii niż produkcja pierwotna. Metale kolorowe, takie jak miedź czy mosiądz, również mają dużą wartość na rynku wtórnym ze względu na ich trwałość i możliwość wielokrotnego przetwarzania bez utraty jakości. Ważnym krokiem w procesie jest dokładne segregowanie odpadów w warsztacie – oddzielenie metali żelaznych od nieżelaznych pozwala na zwiększenie efektywności recyklingu. Przykładem realnej oszczędności jest przemysł motoryzacyjny, gdzie regenerowane aluminium z warsztatów obniża emisję CO₂ o około 3,5 tony na każdą tonę materiału ponownie wykorzystanego, według raportu European Aluminium Association z 2021 roku. Zatem odpowiedź na pytanie „Jakie materiały metalowe nadają się do efektywnego recyklingu w warsztacie?” brzmi: praktycznie wszystkie metale, jeśli zostaną odpowiednio posegregowane i oczyszczone z zanieczyszczeń, takich jak oleje czy farby.

Dlaczego ścisłe przestrzeganie przepisów dotyczących odpadów z obróbki metali jest kluczowe?

Przestrzeganie przepisów dotyczących odpadów z obróbki metali to nie tylko wymóg formalny – to także kluczowy krok w dbaniu o środowisko i optymalizację pracy warsztatów. Według raportu Europejskiej Agencji Środowiska z 2022 roku, około 35% nieprzetworzonych odpadów metali trafia na składowiska, gdzie może zalegać przez setki lat, uwalniając do gleby i wód toksyczne substancje, takie jak kadm czy rtęć. Konsekwencje dla przedsiębiorstw są równie znaczące – niezgodność z regulacjami prawnymi może prowadzić do wysokich kar finansowych, które w Unii Europejskiej sięgają nawet kilkuset tysięcy euro w przypadku poważnego naruszenia przepisów. Co więcej, brak efektywnego zarządzania odpadami skutkuje stratami surowców, które mogłyby zostać ponownie wykorzystane – na przykład stal recyklingowana pozwala zaoszczędzić nawet 58% energii w porównaniu z jej produkcją od podstaw (dane International Resource Panel, 2021). Warsztaty, które wprowadzają system segregacji odpadów zgodny z normą ISO 14001, mogą liczyć na zrównoważenie procesów i poprawę wizerunku – co, jak wskazują badania KPMG z 2023 roku, wpływa na zwiększenie zainteresowania klientów i partnerów biznesowych. Przykładem praktycznym może być wdrożenie w niektórych polskich zakładach specjalnych filtrów wychwytujących drobiny metali z chłodziw – rozwiązanie to pozwala obniżyć emisje zanieczyszczeń o 40%, zwiększając jednocześnie możliwość recyklingu tych materiałów. Podsumowując, przestrzeganie przepisów to połączenie odpowiedzialności środowiskowej i biznesowej, które niesie wymierne korzyści dla warsztatu, klientów i samej planety.

Jak zaangażować pracowników w proces zarządzania odpadami z obróbki metali?

Zaangażowanie pracowników w proces zarządzania odpadami z obróbki metali to klucz do skutecznej minimalizacji strat i ekologicznego prowadzenia warsztatu. Co zrobić, by włączyć zespół w takie działania? Po pierwsze, warto zacząć od szkoleń – według danych Polskiego Instytutu Ekologii Przemysłowej, aż 78% osób angażuje się bardziej, gdy rozumie, dlaczego ich wkład jest ważny. Po drugie, ustanowienie jasnych procedur, jak segregować, magazynować i przekazywać odpady, pozwala uniknąć chaosu. Przykład? Powstające podczas obróbki metalowe wióry można sprzedać jako surowiec wtórny, co staje się dodatkową motywacją – w Europie ich wartość recyklingowa wzrosła o 15% w ostatnich pięciu latach (źródło: raport EUROSTAT z 2023 roku). Kolejnym krokiem jest przypisanie konkretnych zadań w grupie – badania McKinsey z 2022 r. pokazują, że podział obowiązków znacząco podnosi efektywność działań w zakresie ekologii. Zachęty, takie jak system premiowy czy wspólne podsumowania efektów, także mogą wpłynąć na wzrost zaangażowania. Kluczem jest również regularny audyt – dzięki niemu można wychwycić problemy, np. niewłaściwe składowanie odpadów, co zgodnie z dyrektywą UE (2008/98/WE) grozi karami finansowymi. Ważne jest, by sprzężenie tych działań z codziennymi zadaniami w warsztacie było naturalne i nie generowało dodatkowego stresu. Podając konkretne efekty (np. redukcję odpadów o 30% w ciągu roku), pracodawca może pokazać, że ich praca rzeczywiście ma znaczenie – co finalnie wzmacnia poczucie wspólnej odpowiedzialności za środowisko.

Dowiedz się, jak w prosty sposób wdrożyć 10 efektywnych kroków do zarządzania odpadami metalowymi w swoim warsztacie, co nie tylko pomoże w recyklingu, ale także zminimalizuje straty materiałowe – kliknij tutaj, aby uzyskać więcej informacji: https://eco-team.com.pl/nasze-uslugi/odpady-z-obrobki-metali/.