Jak wybrać najlepszą technikę cięcia laserowego do Twoich projektów?

Jak wybrać najlepszą technikę cięcia laserowego do Twoich projektów?

Aby dobrać najlepszą technikę cięcia laserowego do swoich projektów, musisz uwzględnić trzy kluczowe czynniki: rodzaj materiału, precyzję cięcia oraz przeznaczenie gotowego produktu. Na przykład technologia cięcia CO₂ sprawdza się idealnie przy materiałach niemetalicznych, takich jak drewno czy tworzywa sztuczne, dzięki swojej zdolności do precyzyjnego i gładkiego wycinania. Z kolei lasery światłowodowe (fiber) są bardziej wydajne w pracy z metalami, w tym stalą nierdzewną czy aluminium, dzięki wysokiej energii skupionej wiązki. Według danych opublikowanych przez Instytut Fraunhofera w 2022 roku, lasery światłowodowe charakteryzują się wydajnością na poziomie nawet 50% wyższą niż systemy CO₂ przy energochłonności niższej o około 30%. Warto również zastanowić się nad grubością materiału – cięcie plazmą czy metodą wodnej wiązki laserowej może być lepszym wyborem przy grubościach powyżej 20 mm, gdzie tradycyjny laser traci swoją skuteczność. Jeśli zależy Ci na skomplikowanych kształtach, metoda ultradokładnego cięcia UV, używana głównie w mikroelektronice, może być idealnym rozwiązaniem. Aby wynik końcowy spełniał Twoje oczekiwania, zwróć uwagę na zgodność metody z wymogami norm takich jak ISO 9013, które regulują jakość cięć przemysłowych. Dodatkowo, jeśli Twój projekt wymaga zachowania określonych tolerancji wymiarowych, precyzja rzędu nawet 0,01 mm dostępna w niektórych nowoczesnych systemach laserowych może okazać się kluczowa.

Jakie są kluczowe czynniki przy wyborze technologii cięcia laserowego?

Wybór odpowiedniej technologii cięcia laserowego zależy od kilku kluczowych czynników technicznych i praktycznych. Przede wszystkim należy ocenić rodzaj materiału, który ma być obrabiany – inne technologie sprawdzą się przy cięciu metalu (np. stali nierdzewnej czy aluminium), a inne przy materiałach niemetalowych, takich jak tworzywa sztuczne czy drewno. Ważne są także wymagania związane z grubością materiału – cięcie laserowe CO2 jest skuteczne w przypadku cieńszych warstw, natomiast lasery światłowodowe (fiber) z łatwością radzą sobie z grubymi płytami metalowymi o grubości nawet 25 mm. Kolejny aspekt to precyzja – jeśli projekt wymaga skomplikowanych detali czy mikrootworów, warto zwrócić uwagę na technologie oferujące wysoką dokładność, takie jak lasery ultrakrótkiego impulsu (USP).

W kontekście wydajności samej technologii, istotne jest tempo pracy i efektywność energetyczna urządzenia – np. lasery fiber charakteryzują się często 30% wyższą sprawnością energetyczną w porównaniu z CO2, co zmniejsza zużycie energii przy dużych projektach (źródło: Raport Fraunhofer ILT, 2021). Ważna jest również jakość krawędzi – technologie takie jak laser CO2 sprawdzają się tam, gdzie liczy się gładkość cięć. Jeśli z kolei projekt wymaga minimalizacji kosztów eksploatacji, warto przemyśleć wybór źródeł laserowych o wydłużonym czasie żywotności, np. urządzeń wyposażonych w diody pompujące o żywotności przekraczającej 100 000 godzin.

Nie można też pominąć aspektów bezpieczeństwa pracy. Lasery o dużej mocy obejmowane są ścisłymi regulacjami wynikającymi z norm ISO 11553-1, co wymaga zastosowania odpowiednich zabezpieczeń, takich jak filtry ochronne czy osłony na obudowach urządzeń. Wreszcie, zachęcam do analizy dodatków oferowanych przez współczesne urządzenia, jak systemy automatycznego podajnika materiałów, które znacznie usprawniają pracę przy większych nakładach. Przed podjęciem decyzji kluczowe jest zatem zidentyfikowanie priorytetów projektu, takich jak rodzaj i grubość materiału, precyzja, wydajność oraz warunki eksploatacyjne.

Co to jest cięcie laserowe i jakie ma zastosowania w różnych projektach?

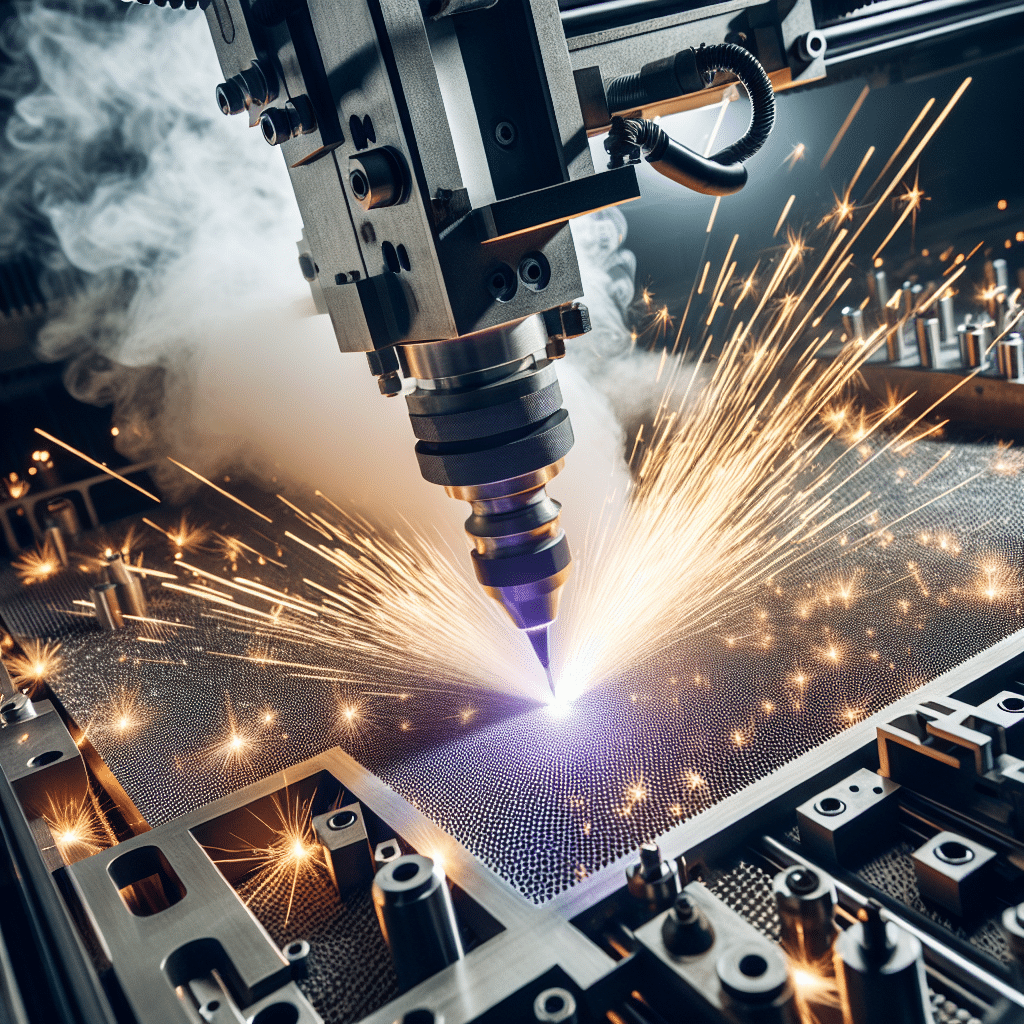

Cięcie laserowe to nowoczesna technologia obróbki materiałów, która wykorzystuje wysoko skoncentrowaną wiązkę światła do precyzyjnego rozdzielania różnorodnych powierzchni. W praktyce proces ten sprawdza się w wielu branżach dzięki swojej wszechstronności, obejmując m.in. przemysł motoryzacyjny, lotniczy, medyczny czy meblarski. Jedną z głównych zalet tej technologii jest elastyczność – można ją stosować do metalu, drewna, tworzyw sztucznych, a nawet tkanin technicznych. Raport przygotowany przez Market Research Future w 2022 roku wykazał, że rynek urządzeń do cięcia laserowego rośnie w tempie 8,5% rocznie, co potwierdza jego rosnące znaczenie na świecie. Co więcej, cięcie laserowe znajduje zastosowanie zarówno w masowej produkcji, jak i w realizacji indywidualnych projektów, np. tworzeniu prototypów czy personalizowanych produktów takich jak gadżety reklamowe. Ważną cechą tej metody jest wyjątkowa dokładność – wiązka lasera umożliwia cięcie z tolerancją rzędu 0,01 mm, co czyni ją niezawodnym wyborem w projektach wymagających najwyższej precyzji. Dodatkową korzyścią jest również wydajność tego procesu – lasery mogą ciąć z prędkością dochodzącą do 50 metrów na minutę, co czyni je konkurencyjnymi w porównaniu z tradycyjnymi metodami. Dzięki tej technologii możliwe jest ograniczenie strat materiałowych i skrócenie czasu obróbki, co jest korzystne zarówno dla kosztów produkcji, jak i wpływu na środowisko.

Jak ocenić jakość cięcia laserowego w kontekście specyfikacji technicznych?

Ocena jakości cięcia laserowego w kontekście specyfikacji technicznych wymaga analizy wielu parametrów technicznych, które pozwalają jednoznacznie określić, czy technologia spełnia wymagania danego projektu. Kluczowe aspekty, na które należy zwrócić uwagę, to przede wszystkim dokładność wymiarowa oraz gładkość krawędzi obrabianego materiału. W praktyce oznacza to mierzenie odchylenia wymiarów wyciętych elementów od zaplanowanych w projekcie, które w przypadku profesjonalnych maszyn laserowych wynosi zwykle poniżej 0,1 mm. Co więcej, warto również zaobserwować, czy na krawędziach detalu nie występują mikrouszkodzenia, odpryski lub przebarwienia – ich brak to znak optymalnie dobranej mocy lasera względem rodzaju i grubości materiału.

Ważnym aspektem jest także analiza szybkości i efektywności procesu. Zgodnie z danymi Międzynarodowego Instytutu Obróbki Laserowej (ILOC 2023), zaawansowane systemy cięcia laserowego potrafią przecinać stal o grubości 6 mm z prędkością nawet 3 m/min, co daje wyraźne korzyści czasowe w porównaniu z tradycyjnymi metodami. Kolejny parametr to prostopadłość krawędzi – szczególnie istotna podczas pracy z materiałami o większej grubości, gdzie nieprawidłowy kąt cięcia może wpłynąć na dopasowanie elementów konstrukcyjnych.

Nie należy także ignorować kwestii zużycia energii i kompatybilności technologii z ekologicznymi standardami, które odgrywają rosnącą rolę w nowoczesnej produkcji. Na przykład lasery światłowodowe często charakteryzują się o 30% mniejszym zużyciem energii w porównaniu z urządzeniami CO2, co wynika z ich wyższej efektywności optycznej. Wreszcie, warto również wziąć pod uwagę możliwość certyfikacji jakości – na rynku urządzeń laserowych powszechnie stosowane są normy EN ISO 9013:2022, które jasno definiują klasy jakości krawędzi oraz tolerancje wymiarowe dla określonych grubości materiału. Analiza tych parametrów w połączeniu z testami praktycznymi pozwala dokonać trafnego wyboru i dostosować technologie obróbki laserowej do specyficznych potrzeb projektu.

Jakie materiały można skutecznie obrabiać za pomocą cięcia laserowego?

Cięcie laserowe jest wszechstronną metodą obróbki, która znajduje zastosowanie w wielu gałęziach przemysłu dzięki swojej precyzji i możliwości pracy z różnorodnymi materiałami. Podstawową zaletą tej technologii jest zdolność do obróbki metali, takich jak stal nierdzewna, aluminium oraz mosiądz, które często wykorzystuje się w branży budowlanej i motoryzacyjnej. Co ciekawe, według raportu Fraunhofer Institute z 2022 roku, ponad 70% firm produkcyjnych w Europie korzysta z laserów do cięcia metali, co świadczy o powszechności tej techniki w przemyśle. Oprócz metali, cięcie laserowe stosuje się także do materiałów takich jak tworzywa sztuczne, drewno, szkło czy nawet tkaniny techniczne. Wyjątkowe efekty osiąga się w przypadku akrylu, gdzie laser zapewnia idealnie gładkie krawędzie, eliminując potrzebę dalszej obróbki. Warto także zaznaczyć, że każde tworzywo wymaga optymalnych parametrów lasera – dla cienkiego papieru wystarczą mniejsze moce, podczas gdy przy cięciu stali grubości 10 mm wykorzystuje się lasery o mocy powyżej 1 kW. Co więcej, technologie laserowe pozwalają na minimalizowanie strat materiałowych dzięki wysokiej precyzji, która sięga nawet 0,01 mm. Warto pamiętać, że niektóre materiały, jak PCV czy poliwęglany, mogą wydzielać toksyczne substancje podczas procesu cięcia, dlatego konieczne jest stosowanie odpowiednich systemów wentylacyjnych i filtra. Ostatecznie, odpowiedź na pytanie o to, jakie materiały można skutecznie obrabiać za pomocą cięcia laserowego, zależy od specyfikacji projektu i dobrania technologii do właściwości danego tworzywa. Ta metoda daje jednak ogromne możliwości w tworzeniu zarówno precyzyjnych detali, jak i większych elementów konstrukcyjnych.

Zastanawiasz się, która technika cięcia laserowego najlepiej odpowiada Twoim projektom? Dowiedz się więcej o dostępnych opcjach i ich zastosowaniach, klikając w link poniżej: https://kossremo.com.pl/oferta/ciecie/.