Jak wybrać odpowiednie wiązki przewodowe do Twojego projektu elektrycznego?

Jak wybrać odpowiednie wiązki przewodowe do projektu elektrycznego?

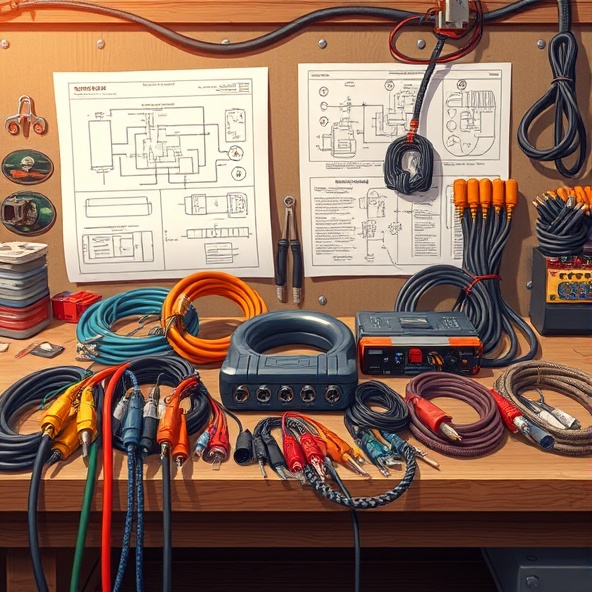

Wybór odpowiednich wiązek przewodowych to fundament bezpiecznej i efektywnej instalacji elektrycznej. Niewłaściwy dobór może prowadzić do strat energii, przegrzewania się instalacji, a w skrajnych przypadkach nawet do pożaru. Warto poświęcić czas na dokładne przeanalizowanie potrzeb i parametrów technicznych, aby uniknąć problemów w przyszłości.

Pierwszym krokiem jest określenie rodzaju prądu – stałego (DC) czy zmiennego (AC) – który będzie płynął w obwodzie. To determinuje rodzaj izolacji i parametry przewodów. W instalacjach fotowoltaicznych mamy do czynienia z prądem stałym, co wymaga zastosowania specjalnych przewodów DC o podwyższonej odporności na warunki atmosferyczne i promieniowanie UV. Kolejna kwestia to materiał przewodnika. Miedź, ze względu na swoją wysoką przewodność, jest idealna do wymagających zastosowań, gdzie liczy się minimalizacja strat energii. Aluminium jest lżejsze i tańsze, ale ma gorsze parametry przewodzenia, dlatego stosuje się je w specyficznych sytuacjach, gdzie waga instalacji ma kluczowe znaczenie, np. w liniach napowietrznych.

Rozważ również, czy potrzebujesz przewodów jedno- czy wielożyłowych. Jednożyłowe są sztywniejsze i bardziej odporne na uszkodzenia mechaniczne, co sprawia, że nadają się do układania w trudnych warunkach, np. w instalacjach podtynkowych. Z kolei przewody wielożyłowe są elastyczne i łatwiej się je układa w skomplikowanych instalacjach, np. wewnątrz maszyn i urządzeń elektrycznych, gdzie wymagane jest częste zginanie i przemieszczanie przewodów.

Prawidłowo dobrane wiązki przewodowe to inwestycja, która zwraca się w postaci niezawodnej i bezpiecznej instalacji elektrycznej. Ignorowanie tej kwestii może prowadzić do poważnych konsekwencji, dlatego warto poświęcić czas na dokładną analizę i wybór odpowiednich komponentów.

Jakie parametry techniczne wiązek przewodowych są kluczowe dla twojego projektu?

Przy wyborze wiązek przewodowych kluczowe parametry techniczne to:

- Przekrój przewodu: Dostosuj go do natężenia prądu w obwodzie. Zbyt mały przekrój może powodować przegrzewanie się przewodu i spadek napięcia, co negatywnie wpływa na działanie urządzeń. Przykładowo, dla prądu 10 A w obwodzie miedzianym minimalny przekrój powinien wynosić 1,5 mm², a dla 16 A – 2,5 mm².

- Materiał: Miedź charakteryzuje się lepszą przewodnością i mniejszą podatnością na korozję w porównaniu do aluminium. Jest to szczególnie ważne w instalacjach zewnętrznych lub w środowiskach o podwyższonej wilgotności.

- Temperatura pracy: Upewnij się, że przewody wytrzymają temperaturę panującą w miejscu instalacji. Standardowo temperatura pracy nie powinna przekraczać 70°C. W przypadku wyższych temperatur, np. w pobliżu źródeł ciepła, należy stosować przewody wysokotemperaturowe z odpowiednią izolacją.

- Elastyczność: Wybierz przewody elastyczne, jeśli instalacja przebiega w trudno dostępnych miejscach lub wymaga częstego zginania przewodów. Przewody wielożyłowe są bardziej elastyczne niż jednożyłowe.

- Odporność na czynniki chemiczne: Jeśli wiązki będą narażone na kontakt z substancjami chemicznymi, wybierz przewody o odpowiedniej powłoce ochronnej. W przemyśle chemicznym stosuje się przewody z izolacją z polietylenu (PE) lub teflonu (PTFE), które są odporne na działanie kwasów і zasad.

- Normy i certyfikaty: Sprawdź, czy wiązki spełniają normy takie jak IEC 60227 lub EN 50525. To gwarancja jakości i bezpieczeństwa. Dodatkowo warto sprawdzić, czy przewody posiadają certyfikaty wydane przez niezależne laboratoria, co potwierdza ich zgodność z normami.

Dobrze dobrane wiązki to nie tylko oszczędność energii, ale przede wszystkim bezpieczeństwo całej instalacji. Pamiętaj, że instalacje elektryczne powinny być wykonywane przez wykwalifikowanych elektryków, którzy posiadają odpowiednie uprawnienia i wiedzę.

Jakie materiały przewodów najlepiej sprawdzają się w wiązkach przewodowych?

W wiązkach przewodowych najczęściej stosuje się miedź i aluminium. Miedź, ze względu na swoją wysoką przewodność, jest preferowana w większości zastosowań komercyjnych i przemysłowych. Zapewnia mniejsze straty energii i większą niezawodność. Z kolei aluminium, choć tańsze i lżejsze, ma niższą przewodność, dlatego stosuje się je tam, gdzie waga instalacji jest priorytetem, np. w liniach wysokiego napięcia.

Izolacja również odgrywa ważną rolę. Chroni przed porażeniem elektrycznym i zapobiega zwarciom. Najpopularniejsze materiały izolacyjne to:

- PVC (polichlorek winylu): Jest to materiał tani i wszechstronny, charakteryzujący się dobrą izolacją i odpornością na warunki atmosferyczne. Stosowany w większości przewodów instalacyjnych.

- PE (polietylen): Charakteryzuje się lepszymi właściwościami dielektrycznymi niż PVC i jest bardziej odporny na wilgoć. Stosowany w przewodach telekomunikacyjnych i energetycznych.

- XLPE (polietylen usieciowany): Ma jeszcze lepsze właściwości niż PE, w tym wyższą odporność na temperaturę i uszkodzenia mechaniczne. Stosowany w przewodach wysokiego napięcia.

- Silikon: Charakteryzuje się wysoką odpornością na temperaturę oraz elastycznością. Stosowany w przewodach do zastosowań specjalnych, np. w piekarnikach i saunach.

- Teflon (PTFE): Charakteryzuje się bardzo wysoką odpornością na temperaturę oraz chemikalia, stosowany w przewodach do zastosowań ekstremalnych, np. w przemyśle chemicznym i lotniczym.

Wybór materiału zależy od konkretnych wymagań projektu i warunków, w jakich wiązki będą pracować. Należy również uwzględniać normy bezpieczeństwa, takie jak IEC 60228 dotyczące przewodów elektrycznych. Należy pamiętać, że nieprawidłowo dobrana izolacja może prowadzić do zwarć, porażeń elektrycznych oraz zagrożeń pożarowych.

Jak dopasować długość i przekrój wiązek przewodowych do zastosowania?

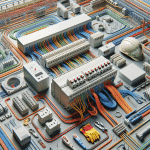

Dobór odpowiedniej długości i przekroju wiązek przewodowych to klucz do sprawnej i bezpiecznej instalacji elektrycznej. Zbyt długa wiązka może prowadzić do strat energii, a zbyt krótka może być niewygodna w montażu. Przekrój dobieramy w zależności od obciążenia i długości przewodu. Norma PN-EN 60204-1 określa wymagania dotyczące bezpieczeństwa maszyn oraz dobór przekroju przewodów.

Minimalizacja strat napięcia to kolejny ważny aspekt. Straty napięcia są szczególnie istotne w odniesieniu do długości przewodu i obciążenia. Można to obliczyć, korzystając z wzoru:

Strata napięcia = (2 * Długość * Prąd * Rezystywność) / Przekrój

Gdzie:

- Długość – długość przewodu w metrach

- Prąd – prąd płynący w obwodzie w amperach

- Rezystywność – rezystywność materiału przewodnika

- Przekrój – przekrój przewodu w mm²

Warto również pomyśleć o dodatkowej ochronie, takiej jak rurki osłonowe, które zabezpieczą wiązki przed uszkodzeniami mechanicznymi, wilgocią i innymi czynnikami zewnętrznymi. Stosuje się je szczególnie w przemyśle, gdzie instalacje są narażone na intensywną eksploatację. Rurki karbowane z tworzywa sztucznego chronią przewody przed przetarciem i zgnieceniem, a rurki metalowe zapewniają dodatkową ochronę przed uszkodzeniami mechanicznymi i wysoką temperaturą.

Przestrzeganie przepisów i wytycznych energetycznych to podstawa. Należy pamiętać, że nieprawidłowo dobrany przekrój przewodu może prowadzić do przegrzewania się instalacji i zwiększenia ryzyka pożaru.

Co trzeba uwzględnić przy doborze wiązek przewodowych do różnych środowisk pracy?

Środowisko pracy ma ogromny wpływ na wybór wiązek przewodowych. W miejscach o dużej wilgotności lub narażonych na działanie chemikaliów, konieczne jest stosowanie przewodów odpornych na korozję i wodę. Idealne będą przewody wykonane z materiałów odpornych na agresywne substancje, takich jak polietylen (PE), polipropylen (PP) czy teflon (PTFE).

Awarie systemów elektrycznych wynikają często z niewłaściwego doboru komponentów. Warto szczegółowo przeanalizować wymagania norm IEC, które określają cechy techniczne wiązek przewodowych dostosowanych do różnych warunków. Normy te określają wymagania dotyczące doboru przewodów w zależności od wpływu czynników zewnętrznych.

Temperatura pracy to kolejny istotny czynnik. W przypadku wysokich temperatur sprawdzą się przewody silikonowe, wytrzymujące do 200°C. W niskich temperaturach należy stosować przewody z izolacją z gumy silikonowej lub polietylenu usieciowanego (XLPE), które zachowują elastyczność i odporność na pękanie.

Długość wiązki również ma znaczenie – nadmiar przewodu może prowadzić do strat energii i zakłóceń elektromagnetycznych. Warto dokładnie obliczyć potrzebną długość i unikać nadmiaru przewodów.

Ostatni, ale nie mniej ważny aspekt to kompatybilność z innymi elementami systemu. Upewnij się, że wiązki przewodowe są kompatybilne z złączami, bezpiecznikami i innymi komponentami instalacji. To pozwoli uniknąć problemów podczas montażu i przyszłego serwisowania.

Dobrze dobrane wiązki przewodowe to inwestycja w bezpieczeństwo i długowieczność całej instalacji elektrycznej. Ignorowanie specyficznych warunków środowiskowych może prowadzić do przedwczesnego zużycia przewodów, awarii i zagrożenia dla bezpieczeństwa.

Aby skutecznie dobrać wiązki przewodowe do swojego projektu elektrycznego, warto zapoznać się z różnorodnością ofert producentów, takich jak MCI Production, który zapewnia szeroki wachlarz produktów dostosowanych do indywidualnych potrzeb klientów – dowiedz się więcej, klikając w link: https://mciproduction.pl/wiazki-dla-przemyslu/.