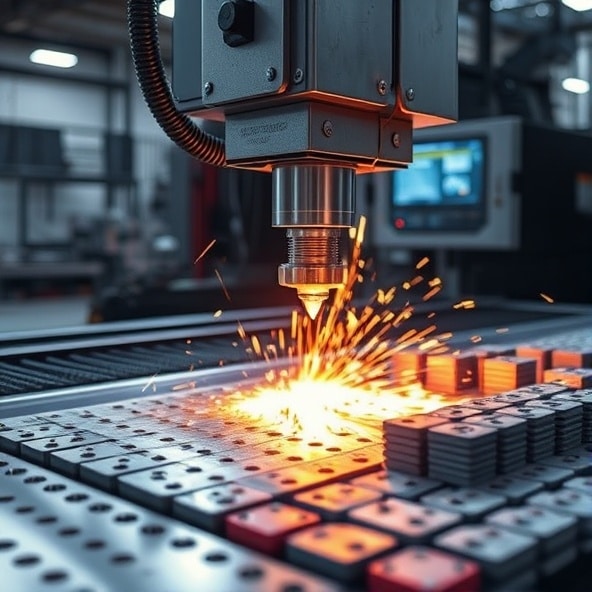

Jak wycinanie laserowe w metalu skróci czas realizacji małych serii?

Coraz więcej firm zamawia krótkie serie i prototypy. Czas dostawy decyduje wtedy o przewadze na rynku. Liczą się szybkie zmiany projektu, niski odpad i pewny termin.

Wycinanie laserowe w metalu pozwala skrócić przygotowanie i produkcję bez kompromisów jakościowych. W tekście pokazujemy, skąd bierze się ta przewaga i jak ją wykorzystać w małych seriach.

Jak wycinanie laserowe w metalu przyspiesza przygotowanie produkcji?

Bo przygotowanie odbywa się cyfrowo, bez narzędzi i wykrojników.

Model lub rysunek 2D trafia do systemu CAM, który generuje ścieżki cięcia i parametry. Nie potrzeba tłoczników ani form. Wystarczy poprawny plik i akceptacja materiału. Biblioteki ustawień dla grubości i gatunków skracają programowanie. Maszyna startuje szybko, a pierwsze sztuki służą także jako sprawny prototyp funkcjonalny. Ten sam zestaw danych wykorzystuje się później w powtarzalnej produkcji.

Dlaczego cięcie laserem skraca czas realizacji małych serii?

Bo zmiana projektu nie wymaga nowych narzędzi ani długich przezbrojeń.

W małych seriach liczy się elastyczność. Laser reaguje na korekty w pliku niemal od ręki. Szybkie przebicia i dynamiczne przejazdy ograniczają czasy jałowe. Powtarzalność detali zmniejsza ryzyko braków. Dzięki temu cały cykl, od akceptacji rysunku do gotowych elementów, staje się krótki i przewidywalny.

W jaki sposób optymalizacja ułożenia części zmniejsza straty materiału?

Przez automatyczne nestingi i współdzielenie linii cięcia.

Oprogramowanie rozkłada detale na arkuszu tak, by zużyć jak najmniej blachy. Obraca elementy, ustawia je gęsto, a tam gdzie to możliwe, stosuje wspólne krawędzie. Dodaje mikromostki, by części nie przesuwały się podczas pracy. Dobrze ustawiony margines technologiczny i kolejność cięć ograniczają odkształcenia. Mniej odpadu to krótszy czas i mniej przezbrojeń materiałowych.

Jak konfiguracja maszyn wpływa na czas przezbrojenia i produkcji?

Właściwa moc, gaz, dysza i ogniskowa decydują o tempie i jakości.

Lasery światłowodowe o wyższej mocy przyspieszają cięcie cienkich i średnich blach. Osłona azotowa daje czyste krawędzie, a mieszanka 98 procent azotu i 2 procent tlenu przy mocy 15 kW ogranicza grat i utlenienie w stali czarnej. Automatyczne stoły wymienne skracają podmianę arkuszy. Napędy liniowe i stabilne korpusy zwiększają dynamikę bez utraty dokładności. To wszystko skraca zarówno przezbrojenia, jak i czas samego cięcia.

Czy cięcie laserem eliminuje potrzebę dodatkowej obróbki końcowej?

Często tak, ale zależy to od wymagań i materiału.

Cięcie w azocie lub mieszance gazów zostawia gładką krawędź bez tlenków. W wielu projektach element jest gotowy do gięcia lub spawania bez szlifowania. Przy grubych blachach albo specyficznych tolerancjach może być potrzebne lekkie gratowanie czy fazowanie. Właściwy dobór gazu, mocy i strategii cięcia minimalizuje te prace i skraca drogę do montażu.

Jak dobór materiału i grubości wpływa na tempo cięcia laserowego?

Cieńsze blachy tnie się szybciej, a gatunek metalu ma duże znaczenie.

Stal konstrukcyjna tnie się zwykle szybciej niż stal nierdzewna i aluminium. Metale o wysokiej przewodności cieplnej, jak aluminium, wymagają innych ustawień. Zakresy grubości zależą od mocy źródła. Nowoczesne lasery 6–15 kW sprawnie obsługują popularne grubości przemysłowe. Stal konstrukcyjna jest często cięta do około 20–25 mm, nierdzewna i aluminium w niższych zakresach. Powyżej tych wartości rozważa się inne technologie, na przykład plazmę.

W jaki sposób integracja z zamówieniem online przyspiesza realizację?

Automatyczna wycena, upload plików i statusy skracają cały proces.

Platformy do wycinania laserowego w metalu odczytują rysunki, rozpoznają materiał i liczą czas pracy. Klient widzi termin i dobiera opcje wykończenia. System przydziela zlecenie na najbliższą wolną maszynę. Informacje o partii, etykietach i pakowaniu trafiają prosto na produkcję. Mniej telefonów i maili oznacza szybszy start realizacji.

Co zrobić najpierw, by skrócić czas realizacji małych serii?

Najpierw warto przygotować kompletne i czytelne dane do produkcji.

Rysunki z wymiarami i tolerancjami najlepiej przekazać w formatach CAD. Trzeba wskazać materiał, grubość, ilości oraz wymagania co do krawędzi i ewentualnych faz. Dobrze określić kierunek włókna, jeśli jest istotny, i miejsca na mikromostki. Informacja o dalszych procesach, na przykład gięciu czy spawaniu, ułatwi dobór gazu i strategii cięcia. Jasne założenia na starcie skracają programowanie i zmniejszają liczbę poprawek.

Wycinanie laserowe w metalu łączy szybkość cyfrowego przygotowania z jakością cięcia i dobrą kontrolą kosztów materiału. W małych seriach daje przewidywalny termin i elastyczność zmian. Przygotowanie dobrych danych i prosta ścieżka zamówienia sprawiają, że droga od pliku do gotowej części staje się naprawdę krótka.

Prześlij pliki do wyceny i przyspiesz realizację małej serii już dziś.

Chcesz skrócić czas realizacji małych serii? Dowiedz się, jak wycinanie laserowe pozwala uzyskać gotowe do montażu detale bez dodatkowej obróbki i skrócić cały cykl produkcji: https://kossremo.com.pl/oferta/ciecie/.