Jak z danych produkcyjnych zmniejszyć wady galwanizacji dla kierownika produkcji?

Coraz więcej zakładów produkcyjnych mierzy się z presją na jakość i krótsze serie. Galwanizacja to newralgiczny etap. Ma duży wpływ na odrzuty i reklamacje. Dobrze zebrane i użyte dane pozwalają wyprzedzać błędy, a nie gasić pożary.

W tym tekście znajdziesz konkretne wskazówki dla kierownika produkcji. Zobaczysz, które dane zbierać, jak je monitorować i jak powiązać je z jakością. Dowiesz się też, jak włączyć SPC i MES, by zamknąć pętlę doskonalenia.

Jak dane produkcyjne pomagają ograniczyć wady galwanizacji?

Powiązują parametry procesu z wynikami jakości i pozwalają reagować zanim pojawią się defekty.

Klucz to pełna ścieżka danych. Od przygotowania powierzchni, przez kąpiele, po kontrolę końcową. Zbieraj identyfikator detalu i partii, materiał, geometrię, recepturę powłoki oraz ustawienia linii. Rejestruj gęstość prądu, napięcie, temperaturę, pH, stężenia składników, czas zanurzenia i intensywność mieszania. Dołącz wyniki kontroli: grubość powłoki, wygląd, przyczepność, wyniki testów korozyjnych. Mapuj wady do operacji i czasu. Dzięki temu zobaczysz zależności i wzorce. Szybciej wyznaczysz działania korygujące i prewencyjne.

Które parametry kąpieli mają największy wpływ na jakość powłoki?

Stężenie metalu, temperatura, pH, dodatki i czystość kąpieli.

Na jakość powłoki w galwanizacji silnie wpływa utrzymanie składu i stabilności kąpieli. W praktyce kluczowe są:

- stężenie jonów metalu i dodatków funkcjonalnych

- temperatura robocza i jej wahania

- pH oraz przewodność elektryczna

- poziom zanieczyszczeń metalicznych i organicznych

- szybkość i skuteczność filtracji oraz częstotliwość węgla aktywnego

- stosunek powierzchni anod do katod

- intensywność mieszania i obieg cieczy

Ustal tolerancje technologiczne i kontroluj je cyklicznie w laboratorium oraz online, jeśli to możliwe.

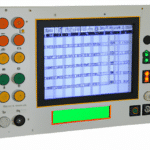

Jak monitorować gęstość prądu i temperaturę w czasie rzeczywistym?

Mierz prąd, znając aktualną powierzchnię katody, oraz używaj czujników temperatury w każdej wannie.

Gęstość prądu to prąd podzielony przez powierzchnię części. Zasilacz i czujniki prądu podają wartość prądu. Powierzchnię wyliczysz z MES na podstawie modelu detalu, partii i sposobu zawieszenia. System na bieżąco oblicza gęstość prądu i porównuje ją z zakresem roboczym. Czujniki temperatury umieszczaj w strefach o różnym przepływie, aby unikać martwych punktów. Zbieraj dane z częstotliwością dopasowaną do dynamiki procesu. Zapisuj je w repozytorium danych. Wprowadzaj alarmy dla odchyleń i trendów narastających. Weryfikuj wskazania poprzez okresową kalibrację i testy na kuponach kontrolnych.

W jaki sposób analiza SPC zmniejsza powtarzalne defekty?

Wykrywa odchylenia procesu zanim przekują się w braki i pomaga ustawić stabilne okno pracy.

Stosuj karty kontrolne do kluczowych zmiennych procesu i wyników jakości. Dla parametrów ciągłych używaj kart I-MR lub X-bar R. Dla udziału braków używaj kart p. Obliczaj zdolność procesu, na przykład Cp i Cpk, by ocenić, czy spełniasz wymagania przy naturalnych wahaniach. Łącz SPC z analizą Pareto i 5x Dlaczego. Skieruj działania na wpływowe przyczyny, jak przeciążenie prądowe na krawędziach, zbyt wysokie pH czy słabe płukanie. Aktualizuj okna regulacyjne w oparciu o wyniki. Przeglądaj karty na codziennych odprawach zespołu.

Jak zintegrować zapisy kontroli jakości z systemem MES?

Powiąż wyniki kontroli z partią, recepturą i czasem operacji, a reguły jakości uruchamiaj w MES.

W MES utwórz cyfrową kartę procesu galwanizacji z wymaganiami jakości. Zbieraj automatycznie dane z czujników przez standardowe protokoły. Dodaj ręczne punkty kontroli dla laboratorium i operatora z walidacją zakresów. Każdy wpis łącz z numerem partii i numerem wanny. W razie przekroczeń uruchamiaj blokadę partii oraz przepływ zatwierdzania. Integruj MES z systemem analitycznym, aby wizualizować trendy i raporty pierwszej sztuki zgodnej. Zapewnij pełną identyfikowalność od surowca do gotowego detalu.

Które procedury przygotowania powierzchni zmniejszają odrzuty?

Skuteczne odtłuszczanie, właściwe trawienie i płukanie kaskadowe.

Najczęściej źródłem wad jest słabe przygotowanie powierzchni. Warto wdrożyć:

- stabilne odtłuszczanie chemiczne lub elektroodtłuszczanie z kontrolą czasu, temperatury i przewodności

- trawienie dobrane do materiału bazowego oraz świeżą aktywację przed kąpielą

- płukanie kaskadowe z monitorowaniem przewodności w ostatnim płukaniu

- kontrolę zawieszenia detali, aby unikać kieszeni cieczy i cieni

- test zwilżania przed osadzaniem powłoki jako szybkie potwierdzenie czystości

- standard czystości koszy i stojaków, a także ich regularną inspekcję

Rejestruj parametry tych etapów tak samo uważnie, jak parametry kąpieli.

Jak optymalizować galwanizację, by uniknąć narostów?

Zarządzaj rozkładem gęstości prądu i geometrią zawieszenia detali.

Narosty i przypalenia powstają tam, gdzie lokalna gęstość prądu jest zbyt wysoka. Pomagają:

- osłony, złodzieje prądu i anody pomocnicze na krawędziach

- właściwa odległość anoda–katoda i równomierne mieszanie

- wjazd z rampą prądową oraz praca impulsowa tam, gdzie to uzasadnione technologicznie

- zaokrąglanie ostrych krawędzi i dopracowany projekt zawieszek

- kontrola dodatków wygładzających i inhibitorów narostów

- dla bębnów obrotowych stała prędkość i wsad zgodny z recepturą

Wspieraj te działania analizą grubości powłoki w wielu punktach detalu.

Jak wdrożyć system powiadomień przy przekroczeniu tolerancji?

Zdefiniuj limity, kanały alarmów i reguły eskalacji na bazie roli i ryzyka.

Zacznij od listy parametrów krytycznych wraz z tolerancjami. Dla każdego ustaw progi ostrzegawcze i krytyczne. Alarmy wysyłaj do właściwych ról. Operator dostaje powiadomienie na panelu. Utrzymanie ruchu otrzymuje zgłoszenie o przyczynie technicznej. Kierownik produkcji widzi stan linii oraz czas do potencjalnego przekroczenia. Dodaj alarmy na tempo zmian, aby wyłapywać dryf procesu. Powiąż alarm z instrukcją reakcji i wymogiem potwierdzenia. Zbieraj metryki skuteczności reakcji, na przykład czas do podjęcia działania i czas do powrotu w okno.

Dane z linii galwanizacji pozwalają przejść z reakcji na prewencję. Gdy proces jest mierzalny, staje się przewidywalny. Wtedy odrzuty spadają, a jakość rośnie stabilnie i bez nerwowych korekt.

Umów krótką konsultację i zaplanuj pilotaż oparty na Twoich danych, aby szybciej ograniczyć wady w galwanizacji.

Zredukuj odrzuty w galwanizacji dzięki monitorowaniu gęstości prądu, parametrów kąpieli i wdrożeniu SPC — dowiedz się, jak te rozwiązania pozwolą wychwycić odchylenia zanim powstaną defekty i obniżyć liczbę reklamacji: https://www.blask-cynk.pl/.