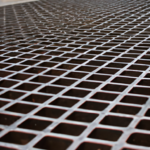

Jak zmniejszyć odrzuty przy produkcji krat pomostowych prasowanych?

Coraz więcej zakładów widzi, że to nie tylko materiały generują koszty. Najdroższe bywają odrzuty i poprawki, które rozbijają plan i odbierają marżę. Dobra wiadomość: w kratownictwie da się je skutecznie ograniczyć.

W tym artykule pokazuję praktyczne metody dla kraty pomostowej prasowanej. Od projektu, przez kalibrację linii, kontrolę nacięć X5–X7 i normy DIN, po ocynk, pracę zespołu i plan produkcji.

Jak projektować kraty pomostowe prasowane, by zmniejszyć odrzuty?

Stosuj projekt pod wytwarzanie i trzymaj się standardów oczek oraz wymiarów bazowych.

Projekt zaczyna się od doboru oczek i orientacji L/B zgodnie z nośnością i cięciem. Standardowe siatki oczek ułatwiają zakup materiału i redukują docinki. Zaplanuj naddatki na obróbkę po wprasowaniu oraz po ocynku. Unikaj wąskich wstawek i ostrych wewnętrznych kątów, które podnoszą ryzyko pęknięć i niezgodności. W rysunkach jednoznacznie oznacz rozstaw w osiach i kierunek płaskowników nośnych. Przy wycięciach pod rury czy kable stosuj promienie i powtarzalne szablony. Dzięki temu kraty pomostowe prasowane schodzą z linii równo i bez poprawek.

Jak dobór płaskowników nośnych wpływa na jakość produkcji?

Dobierz wysokość i grubość tak, by ograniczyć ugięcia i odkształcenia podczas wciskania i ocynku.

Zbyt cienki płaskownik nośny wybacza mniej przy wprasowaniu i może falować po cynkowaniu. Zbyt wysoki w relacji do grubości podnosi ryzyko łódkowania. Ustal zakres przekrojów na podstawie obciążeń z tabel nośności oraz długości rozpiętości. Wybieraj materiał o stabilnych parametrach, z kontrolą płaskości i krawędzi. Dla serration rozważ większą grubość, aby zrekompensować ubytki po nacięciach. Uzgodnij z ocynkownią typ wykończenia, bo grubsza powłoka dodatkowo obciąża płaskowniki.

Jak kalibrować linię produkcyjną, by uniknąć odchyleń wymiarów?

Kalibracja skoku podajnika, siły i głębokości wcisku musi być cykliczna i udokumentowana.

Ustal rutynę: rozruch na wzorcu, pomiar pierwszej sztuki, korekta skoku na rozstaw oczek i próba siły wcisku. Kontroluj prostopadłość oczek przez pomiar przekątnych. Sprawdzaj zużycie narzędzi i luzów prowadnic, bo wpływają na szerokość i kształt oczka. Rejestruj temperaturę hali i stan smarowania, by utrzymać powtarzalność tarcia podczas wciskania. Stosuj proste sprawdziany „go/no-go” dla rozstawów oraz ramy kontrolne do szybkiej oceny L, B i kąta. Dzięki temu odchyłki nie przechodzą na cały wsad.

Jak kontrola nacięć X5–X7 zmniejsza ryzyko odkształceń?

Konsekwentna głębokość, czystość i jednolitość nacięć X5–X7 stabilizują wcisk i zmniejszają naprężenia.

Nacięcia na płaskownikach zwiększają przyczepność i antypoślizg, ale wnoszą koncentracje naprężeń. Ustal jeden typ nacięć na partię i nie mieszaj X5, X6, X7 w obrębie tej samej kraty bez wyraźnego uzasadnienia konstrukcyjnego. Kontroluj głębokość i profil krawędzi nacięcia, usuwaj gratujące zadziory. Sprawdź, czy nacięcia nie wypadają w strefach intensywnego docisku, co osłabia wcisk. Weryfikuj po ocynku, czy cynk nie zalał agresywnie serration, bo to obniża funkcję antypoślizgową i podnosi ryzyko reklamacji.

Jak standardy DIN i tolerancje wpływają na odrzuty produkcyjne?

Jasne odniesienie do DIN 24537 i tolerancji jakościowych ogranicza spory i odrzuty.

W dokumentacji wprost wskaż normę wykonania krat podestowych i układ oznaczeń L/B. Zdefiniuj tolerancje gabarytów, płaskości i prostopadłości oraz sposób ich pomiaru. Dodaj notę, że wymiary końcowe są po ocynku, aby uniknąć pomyłek. W produkcji stosuj etykiety partii i ścieżkę zgodności z rysunkiem, co ułatwia analizę przyczynową. Na odbiorze technicznym trzymaj te same reguły pomiarowe, które przewiduje dokumentacja. Takie ujednolicenie szybko obniża liczbę niezgodności granicznych.

Jak optymalizować proces ocynkowania, by uniknąć reklamacji?

Planuj ocynk od etapu projektu, zapewnij odpowietrzenie, prawidłowe wieszanie i prostowanie na gorąco.

Dodaj otwory technologiczne w bortnicach i zamkniętych strefach, by cynk swobodnie spływał. Ustal z ocynkownią kierunek wieszania tak, aby ciężar rozkładał się na płaskowniki nośne. Po kąpieli prostuj elementy w dopuszczalnym oknie temperatury, zanim naprężenia się utrwalą. Zadbaj o odpowiednie czasy ociekania, by nie zalewać serration. Zdefiniuj poziom wykończenia krawędzi po ocynku, w tym usuwanie sopli i ostrych naroży. Uwzględnij dodatki wymiarowe pod grubość powłoki, aby krat nie przycinać po powłoce.

Jak szkolenia operatorów i kontrola jakości zmniejszają liczbę wad?

Standard pracy, lista kontrolna i szybka reakcja na odchyłki obniżają odrzuty już w pierwszym przejściu.

Wprowadź zatwierdzenie pierwszej sztuki z podpisem lidera zmiany. Stosuj krótkie listy kontrolne: rozstaw oczek, L/B, kąt, płaskość, jakość nacięć i obramowania. Prowadź proste karty SPC dla kluczowych wymiarów, aby wychwycić trend, zanim pojawi się odrzut. Szkol operatorów z czytelnych zdjęć wzorców i wyrobów granicznych. Łącz kontrolę na linii z końcowym audytem partii, aby nie przerzucać odpowiedzialności na ostatni etap. To skraca czas reakcji i chroni wsad.

Co warto zmienić w planie produkcji, by ograniczyć odpady i odrzuty?

Grupuj zlecenia po oczkach i materiale, ustandaryzuj płyty macierzyste i ograniczaj przezbrojenia.

Planowanie pod serię pozwala lepiej wykorzystać płaskowniki i skrócić czasy ustawień. Produkuj z paneli macierzystych i tnij je do wymiaru, aby zwiększyć uzysk z arkusza. Łącz zlecenia o tych samych oczkach i obramowaniach, by ograniczyć zmianę narzędzi. W harmonogramie rezerwuj okno na korekty po ocynku, co redukuje presję na improwizowane cięcia. Mierz wskaźniki uzysku materiałowego i First Pass Yield, a następnie koryguj receptury. Takie podejście systemowo obniża odrzuty i stabilizuje terminowość.

Podsumowanie

Dobre kraty pomostowe prasowane powstają z przewidywalnego procesu: przemyślanego projektu, powtarzalnego wcisku, kontrolowanych nacięć, świadomego ocynku i uważnej pracy zespołu. Każdy z tych kroków daje szybkie oszczędności, a razem tworzą stabilną jakość. Warto zacząć od jednego obszaru i stopniowo rozszerzać zakres, bo najmniejsze poprawki przynoszą wymierne efekty w całym łańcuchu.

Zamów audyt procesu i wdrożenie list kontrolnych dla produkcji krat pomostowych prasowanych.

Zredukuj odrzuty i popraw First Pass Yield już od pierwszego przejścia dzięki kalibracji linii, kontroli nacięć i wdrożeniu list kontrolnych — dowiedz się, jak zamówić audyt procesu: https://polstal-kraty.pl/kraty-pomostowe/kraty-pomostowe-prasowane/.