Obrotnica hydrauliczna: chromowanie krok po kroku dla wytrzymałych i estetycznych komponentów

Obrotnica hydrauliczna chromowanie: proces zwiększający trwałość sprzętu

Rola chromowania w wzmocnieniu elementów hydraulicznych

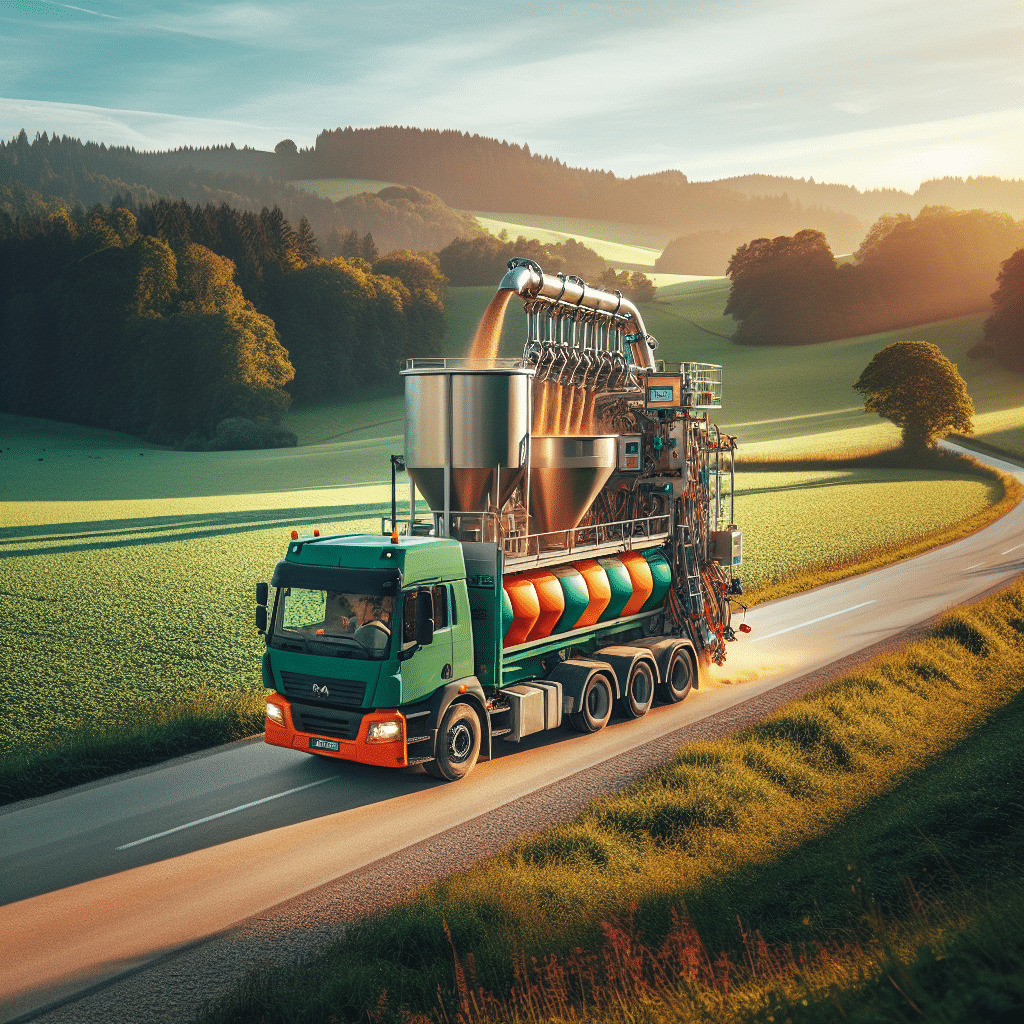

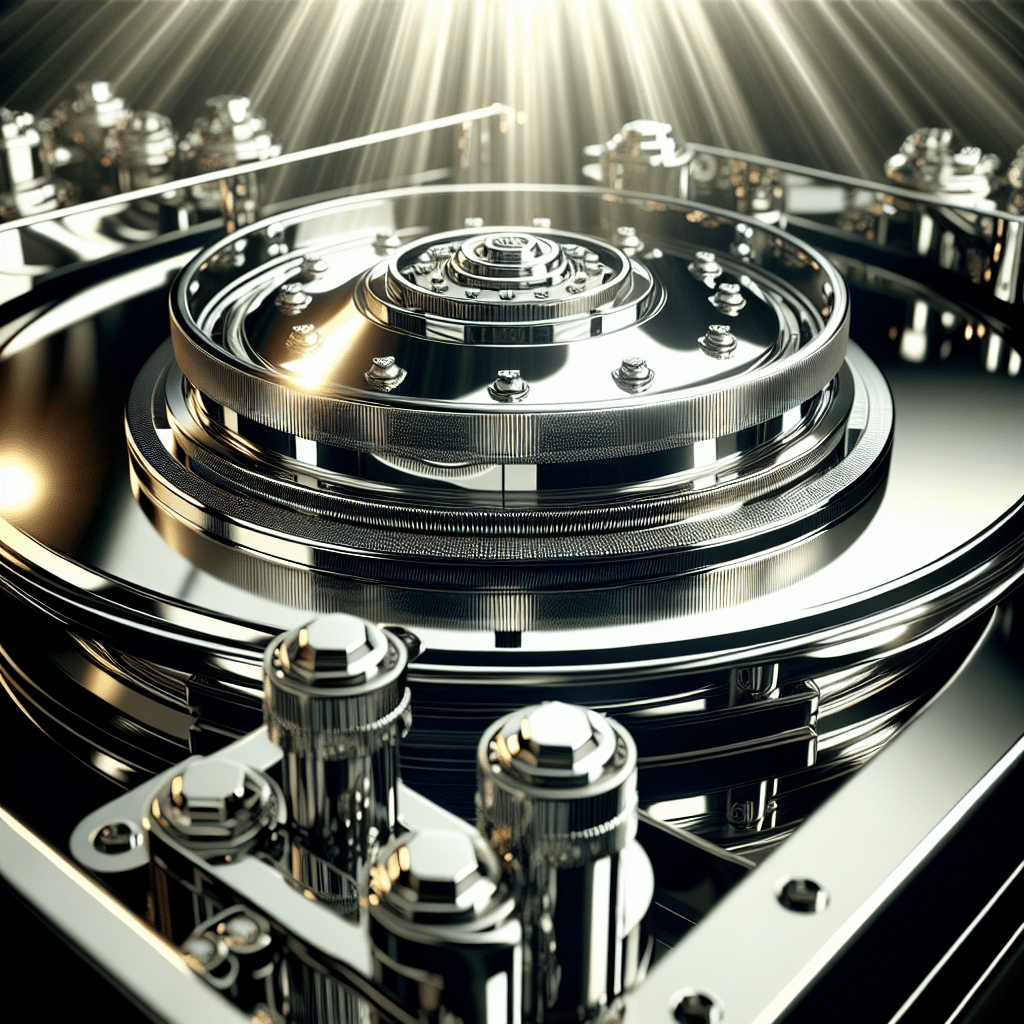

Chromowanie obrotnic hydraulicznych to istotny proces technologiczny, mający na celu nie tylko poprawę wyglądu zewnętrznego elementów, ale przede wszystkim zwiększenie ich trwałości oraz odporności na korozję, zużycie oraz działanie czynników środowiskowych. Chrom tworzy na powierzchni metalu twardą i gładką warstwę, która efektywnie chroni przed przedwczesnym zużyciem i uszkodzeniami mechanicznymi.

Podstawowe etapy chromowania obrotnicy hydraulicznej

Przygotowanie powierzchni do chromowania jest kluczowe dla ostatecznej jakości i trwałości warstwy chromu. Proces ten wymaga dokładnego oczyszczenia komponentu z zanieczyszczeń, tłuszczów oraz rdzy, często poprzez obróbkę mechaniczną, mycie chemiczne i elektrolityczne.

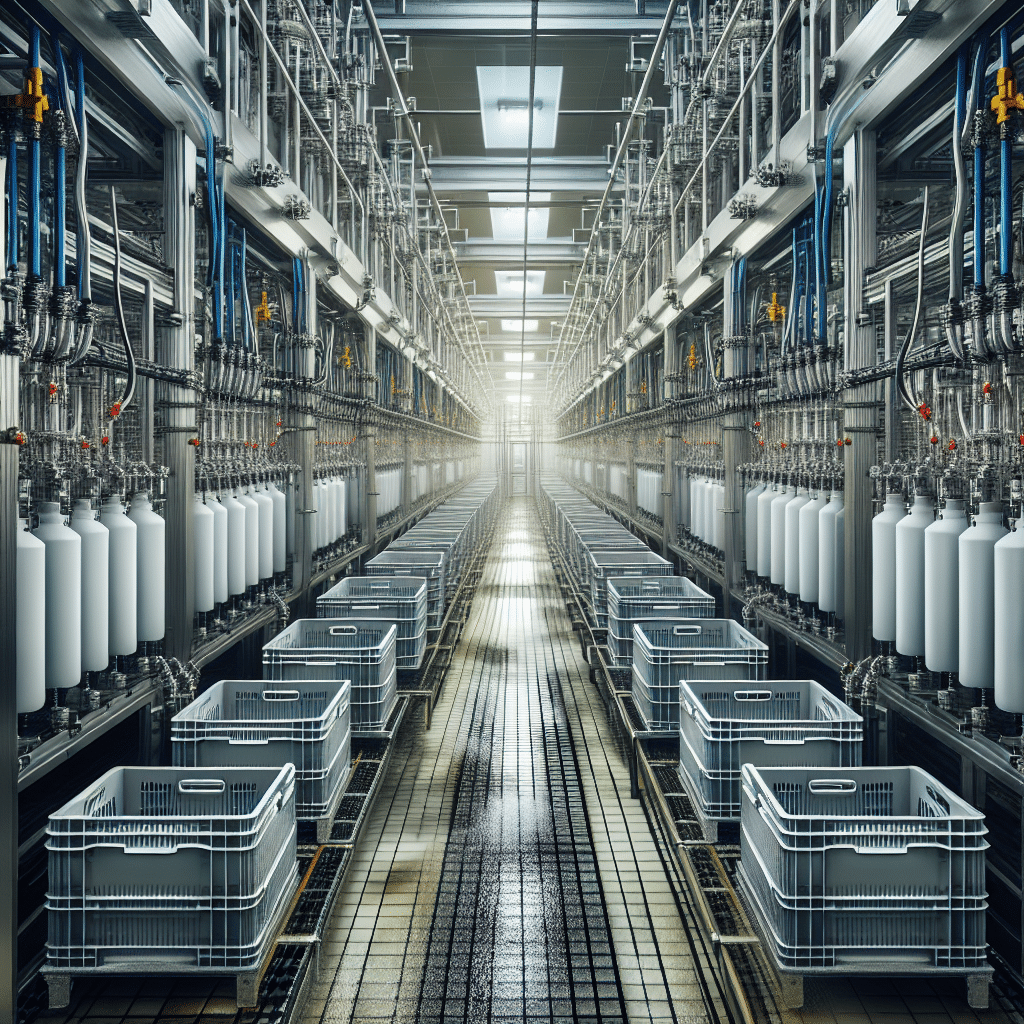

Nakładanie warstwy chromu na obrotnicę hydrauliczną dokonuje się w specjalnej wannie galwanicznej, gdzie prądem elektrycznym wykorzystuje się do osadzenia jonów chromu na metalowej powierzchni komponentu. Kontrola parametrów procesu, takich jak czas, natężenie prądu i skład kąpieli galwanicznej, jest niezbędna dla uzyskania jednorodnej i optymalnej grubości warstwy chrómu.

Wpływ chromowania na funkcjonalność obrotnicy hydraulicznej

Chromowanie nie tylko zwiększa odporność na ścieranie i korozję, ale także poprawia właściwości ślizgowe, co jest istotne w przypadku elementów o dużym obciążeniu dynamicznym, jakim są obrotnice hydrauliczne. Jakość wykonania chromowania bezpośrednio przekłada się na żywotność i niezawodność całego systemu hydraulicznego.

Zastosowanie odpowiedniej techniki chromowania jest kluczową kwestią przy produkcji obrotnic hydraulicznych. Dzięki niej możemy znacząco wydłużyć czas eksploatacji i zapobiec potencjalnym awariom, które w przypadku maszyn przemysłowych mogłyby wiązać się z dużymi stratami finansowymi i operacyjnymi. Warto więc inwestować w wysokiej jakości procesy chromowania, które zapewnią naszemu sprzętowi zarówno doskonałą estetykę, jak i wytrzymałość na lata.

Krok po kroku: jak prawidłowo chromować obrotnicę hydrauliczną?

1. Przygotowanie powierzchni do chromowania

Niezwykle ważna jest dokładna preparacja powierzchni obrotnicy hydraulicznej przed procesem chromowania. Usunięcie wszelkich zanieczyszczeń, tłustych plam oraz rdzy jest kluczowe dla osiągnięcia optymalnych efektów. Do oczyszczania części zaleca się używanie specjalistycznych środków chemicznych oraz metody mechaniczne takie jak piaskowanie. Staranne przygotowanie zapewni lepszą przyczepność warstwy chromu i zapobiegnie powstawaniu niedoskonałości.

2. Zacynkowanie — pierwszy etap ochrony

Następnym krokiem jest zacynkowanie, które pełni funkcję podkładu przed właściwym chromowaniem. Proces ten polega na naniesieniu cienkiej warstwy cynku, która dodatkowo zabezpiecza metal przed korozją. Ta technika jest szczególnie rekomendowana dla elementów narażonych na działanie wilgoci czy agresywnych środowisk.

3. Wanienka niklowa – klucz do trwałości

Aplikacja warstwy niklu odbywa się w specjalnej wannie galwanicznej. Nikiel stanowi podstawę dla finalnej warstwy chromu, zapewniając dodatkową ochronę oraz wyjątkową gładkość komponentu. Aby proces był skuteczny, ważne jest, aby temperatura i skład chemiczny kąpieli były ściśle kontrolowane.

4. Chromowanie — finalny etap procesu

Ostatnia faza to właściwe chromowanie, czyli naniesienie cienkiej, lecz wytrzymałe warstwy chromu. Proces ten nie tylko zwiększa odporność części na zużycie czy działanie czynników atmosferycznych, ale także nadaje im estetyczny, metaliczny połysk. Podczas chromowania ważne jest, aby dokładnie przestrzegać czasu ekspozycji elementu na działanie roztworu chromującego, co jest gwarancją uzyskania jednolitej i trwałej powłoki.

5. Kontrola jakości i zabezpieczenie warstwy

Każdy element po chromowaniu powinien zostać poddany rygorystycznej kontroli jakości. Szczególną uwagę należy zwrócić na równomierność pokrycia, brak pęcherzy powietrza i inne defekty. Po pozytywnej weryfikacji, obrotnica hydrauliczna jest gotowa do ponownego montażu. Aby przedłużyć trwałość chromowanej powłoki, zaleca się stosowanie specjalnych środków konserwujących, które będą ochroną przed zarysowaniami i utlenianiem.

Pamiętaj, iż wytrzymałość i estetyka chromowanych komponentów zależy nie tylko od prawidłowo wykonanego procesu, ale również od jakości użytych materiałów i staranności prac. Chromowanie obrotnicy hydraulicznej to proces wymagający doświadczenia i precyzyjnego stosowania się do technologii, dlatego w wielu przypadkach zaleca się powierzenie tego zadania profesjonalnym zakładom obróbki galwanicznej.

Dlaczego chromowanie obrotnicy hydraulicznej to klucz do długowieczności?

Wpływ chromowania na wytrzymałość

Chromowanie to proces, który znacząco podnosi wytrzymałość komponentów hydraulicznych na uszkodzenia mechaniczne i korozję. Dzięki pokryciu powierzchni obrotnicy warstwą chromu zyskuje ona dodatkową ochronę przed czynnikami zewnętrznymi, co jest szczególnie istotne w trudnych warunkach eksploatacji. Ponadto, chromowanie może zwiększyć twardość elementu nawet do 70 HRC, co przekłada się na dłuższą żywotność i mniejszą podatność na zarysowania oraz inne uszkodzenia powierzchni.

Zachowanie estetyki komponentów

Chromowanie nie tylko zabezpiecza metal przed korozją, ale także zapewnia efektowny wygląd dzięki lustrzanej i gładkiej powłoce. Daje to nie tylko aspekt praktyczny, lecz również estetyczny – komponenty stają się bardziej atrakcyjne co może być kluczowe dla producentów maszyn pragnących podnieść wizualną wartość swoich produktów.

Technika chromowania – kluczowe kroki

Procedura chromowania składa się z kilku etapów, na które należy zwrócić uwagę, by osiągnąć najlepsze rezultaty. Obejmuje oczyszczenie komponentu, jego szlifowanie, odtłuszczenie i katodowe chromowanie. Precyzja wykonania każdego z tych kroków ma bezpośredni wpływ na jakość końcowej powłoki. Wszelkie niedoskonałości przed chromowaniem mogą być widoczne po zakończeniu procesu, dlatego kluczowe jest dokładne przygotowanie powierzchni.

Znaczenie odpowiedniego warsztatu do chromowania jest nie do przecenienia – wybór firmy z doświadczeniem i dobrą opinią zapewni, że proces chromowania zostanie przeprowadzony z należytą starannością i precyzją. Profesjonalne podejście do chromowania jest gwarancją uzyskania powierzchni o optymalnych właściwościach funkcjonalnych i estetycznych.

W kwestii trwałości i wartości użytkowej obrotnicy hydraulicznej, chromowanie jest więc metodą, która pozwala na znaczące przedłużenie jej czasu eksploatacji oraz poprawienie odporności na czynniki zewnętrzne. Jest to inwestycja, która nie tylko zabezpiecza elementy hydrauliczne przed przedwczesnym zużyciem, ale dodatkowo podnosi ich estetykę, co jest równie ważne w kontekście prezentacji maszyn wyposażonych w chromowane komponenty.

Aspekty estetyczne chromowania obrotnic hydraulicznych

Chromowanie obrotnic hydraulicznych to proces, który nie tylko zwiększa odporność komponentów na korozję i zużycie, ale również wpływa na ich wizualną atrakcyjność. Estetyka jest istotna zarówno dla końcowego użytkownika, jak i podczas prezentacji produktu na rynku.

Wybór odpowiedniej metody chromowania

Decydując się na chromowanie obrotnic hydraulicznych, ważne jest, aby zwrócić uwagę na metodę, która będzie stosowana. Metody tradycyjne mogą być mniej kosztowne, ale nowoczesne techniki – takie jak chromowanie trójwartościowe – oferują znacznie lepszy efekt wizualny i są bardziej przyjazne dla środowiska. Wygląd obrotnicy po zastosowaniu nowoczesnych technologii chromowania jest głęboki i lustrzany, co znacząco podnosi walory estetyczne wyrobu.

Przygotowanie powierzchni przed chromowaniem

Kluczowym etapem przed właściwym chromowaniem jest odpowiednie przygotowanie powierzchni elementu. Przez szlifowanie, polerowanie i odtłuszczanie, można uzyskać gładką i czystą powierzchnię, kluczową dla osiągnięcia optymalnego efektu wizualnego chromu. Zaniechanie tego etapu może sprawić, że nawet najlepszy proces chromowania nie przykryje drobnych niedoskonałości, jak rysy czy nierówności.

Utrzymanie trwałości estetycznej

Chociaż chromowanie znacząco poprawia wygląd obrotnicy hydraulicznej, trwałość jej estetycznych właściwości zależy od właściwej pielęgnacji i regularnej konserwacji. Aby zapewnić długotrwały połysk i ochronę przed korozją, obrotnice po chromowaniu należy regularnie czyścić, unikając przy tym agresywnych środków chemicznych, które mogą uszkodzić warstwę chromu.

Zakończenie procesu – kontrola jakości

Po zakończeniu chromowania należy dokładnie skontrolować jakość powłoki. W tym celu stosuje się różnego rodzaju testy, takie jak test na grubość powłoki, test solny czy test na odporność na uderzenia. To esencjonalne działania zapewniające, że chromowanie spełnia nie tylko wymagania techniczne, ale również estetyczne.

Stosując wyżej wymienione praktyki, można uzyskać chromowane obrotnice hydrauliczne, które wyróżniają się nie tylko wysoką wytrzymałością, ale również imponującym wyglądem, wpływającym na ogólną ocenę jakości i profesjonalizmu produktów wykorzystujących te elementy.

Przewaga chromowanych obrotnic hydraulicznych w przemyśle

Chromowanie komponentów hydraulicznych, takich jak obrotnice, niesie ze sobą znaczące korzyści zarówno pod kątem wytrzymałości, jak i estetyki. Ta szczególna metoda obróbki powierzchniowej staje się standardem w wielu gałęziach przemysłu, dzięki swej zdolności do znacznego przedłużenia żywotności elementów, a także zapewnienia im atrakcyjnego, metalicznego wyglądu.

Ochrona antykorozyjna i zwiększenie wytrzymałości

Proces chromowania zapewnia komponentom znakomitą ochronę przed korozją, co jest szczególnie istotne w środowiskach, gdzie obrotnice hydrauliczne są narażone na działanie wilgoci czy agresywnych substancji. Dodatkowo, chromowany pokrywa powierzchnię metalu cienką warstwą, która znacząco zwiększa jego twardość i odporność na zarysowania, co jest kluczowe w przypadku intensywnie eksploatowanego sprzętu przemysłowego.

Proces chromowania krok po kroku

Chromowanie obrotnicy hydraulicznej to proces, który wymaga precyzji i specjalistycznej wiedzy. Poniżej przedstawiono kluczowe kroki tego procesu:

1. Oczyszczenie – zaczyna się od dokładnego wyczyszczenia elementu z wszelkich zanieczyszczeń, tłuszczów i rdzy, aby zapewnić dobrą adhezję chromu do powierzchni metalu.

2. Wytrawianie – następnie część poddawana jest działaniu kwasów w celu wytrawienia mikro nierówności, co ułatwia równomierne nałożenie warstwy chromu.

3. Chromowanie – po przygotowaniu powierzchni, komponent zanurza się w elektrolitach zawierających chrom, a następnie przez nie przepuszcza się prąd elektryczny. W rezultacie, jony chromu osadzają się na metalowej powierzchni tworząc na niej warstwę ochronną.

4. Polerowanie – jako ostatni krok, chromowane elementy są polerowane, aby uzyskać pożądany połysk i idealnie gładką powierzchnię.

Klucz do długowieczności i niezawodności

Chromowane obrotnice przedstawiają sobą standard niezawodności i długowieczności w przemyśle, z uwagi na swoją odporność na zużycie i łatwość w utrzymaniu. Przyczyniają się nie tylko do zwiększenia efektywności pracy, ale również do redukcji kosztów eksploatacji – mniejsza podatność na uszkodzenia oznacza rzadszą potrzebę wymiany części lub konieczność przeprowadzania remontów.

Inwestycja w chromowanie obrotnic hydraulicznych to krok w kierunku zapewnienia ich wyższej wydajności i estetyki, co przekłada się na konkurencyjną przewagę na rynku. Warto zatem zwrócić uwagę na wybór dostawców usług chromowania, którzy dysponują odpowiednim zapleczem technologicznym i doświadczeniem, aby zapewnić wysoką jakość powłoki chromowej i tym samym optymalne parametry pracy chromowanych komponentów.

Artykuł dotyczy procesu chromowania krok po kroku, który jest niezbędny do zapewnienia wytrzymałości i estetyki komponentów, w tym obrotinicy hydraulicznej. Kliknij tutaj, aby dowiedzieć się więcej na ten temat: https://chromownia-techniczna.pl/chromowanie-obrotnicy-hydraulicznej/.