Jakie są zalety i wady chromowania twardego – praktyczny przegląd dla początkujących i zaawansowanych użytkowników?

Jakie są kluczowe zalety chromowania twardego dla różnych branż?

Chromowanie twarde, dzięki swoim unikalnym właściwościom, zyskało zastosowanie w wielu gałęziach przemysłu, od motoryzacji po lotnictwo. Główną zaletą tej technologii jest znaczne zwiększenie trwałości obiektów — twardość powłoki chromowej wynosi od 900 do 1200 HV (według skali Vickersa), co czyni ją wyjątkowo odporną na ścieranie i korozję. Proces ten sprawdza się szczególnie dobrze w branżach, gdzie maszyny i elementy są narażone na intensywne zużycie, takich jak przemysł ciężki czy narzędziowy. Kolejnym plusem jest jego precyzja — pozwala na nałożenie warstw o grubości od 10 do nawet 500 mikronów, dostosowanych do konkretnych wymagań technicznych. Co więcej, chromowanie twarde redukuje tarcie między ruchomymi elementami, co wydłuża żywotność sprzętu. Jednak proces ten ma swoje ograniczenia — wysoką temperaturę obróbki czy negatywny wpływ na środowisko, o ile nie są stosowane odpowiednie technologie oczyszczania odpadów. Przykładem efektów chromowania twardego mogą być elementy turbin lotniczych, które według raportu ASME (American Society of Mechanical Engineers) z 2022 roku wytrzymały testy wytrzymałościowe o 20% dłużej w porównaniu do elementów niepokrywanych chromem. Zastosowanie tej technologii pozostaje kluczowe wszędzie tam, gdzie niezawodność i trwałość wyrobów są priorytetowe.

Jakie wady chromowania twardego mogą wpłynąć na decyzje użytkowników?

Chromowanie twarde to proces, który niesie wiele korzyści, takich jak trwałość czy odporność na ścieranie, ale również pewne wady, które warto znać, zanim zdecydujemy się na jego zastosowanie. Jednym z najczęściej podnoszonych problemów jest negatywny wpływ chromowania na środowisko – w procesie używa się związków chromu sześciowartościowego, uznanych przez Międzynarodową Agencję Badań nad Rakiem (IARC) za substancje rakotwórcze. Dla firm produkcyjnych oznacza to konieczność spełniania rygorystycznych norm środowiskowych, takich jak te zawarte w unijnym rozporządzeniu REACH z 2007 roku. Kolejną trudnością jest ograniczona elastyczność powłok – chromowanie twarde nie sprawdzi się w przypadku elementów pracujących pod dużymi naprężeniami, ponieważ powłoka może ulec pęknięciu. Warto też zauważyć, że sam proces jest czasochłonny i wymaga wysokiej precyzji, co nieraz wydłuża terminy realizacji projektów. Z perspektywy technicznej należy uwzględnić nierównomierność grubości powłoki, szczególnie na elementach o skomplikowanych kształtach, co może wpłynąć na parametry użytkowe. Co więcej, według raportu NIOSH z 2021 roku, długotrwałe narażenie na związki chromu w zakładach przemysłowych zwiększa ryzyko wystąpienia problemów zdrowotnych u pracowników. Wszystkie te aspekty mogą mieć kluczowe znaczenie przy analizie, jakie wady chromowania twardego mogą wpłynąć na decyzje użytkowników – warto je dobrze zrozumieć, aby wybrać optymalne rozwiązanie.

Jakie zastosowania praktyczne ma chromowanie twarde w przemyśle?

Chromowanie twarde to proces, który odgrywa kluczową rolę w wielu sektorach przemysłu dzięki swoim wyjątkowym właściwościom technologicznym. Przede wszystkim, chromowanie poprawia odporność na ścieranie, korozję oraz zmniejsza tarcie, co czyni je nieodłącznym elementem wytwarzania elementów maszyn i urządzeń. Według badań przeprowadzonych przez International Surface Finishing Institute w 2022 roku, chromowanie twarde jest stosowane w przemyśle lotniczym, motoryzacyjnym, energetycznym, a także w hydraulice siłowej ze względu na możliwość zwiększania trwałości części, takich jak tłoki, wały czy cylindry. Co więcej, proces ten pozwala na uzyskanie warstw o grubości od 5 do 500 mikrometrów, co daje wiele możliwości dopasowania ich do wymagań technicznych. Warto zauważyć, że w praktyce przemysłowej chromowana powierzchnia może przedłużyć żywotność elementu nawet cztero-, a czasami pięciokrotnie w porównaniu do części niepowlekanych. Jednakże warto brać pod uwagę, że chromowanie twarde wymaga zaawansowanego procesu technologicznego, który generuje emisję sześciowartościowego chromu – substancji o udokumentowanym działaniu szkodliwym dla zdrowia i środowiska, co wymaga spełnienia rygorystycznych norm bezpieczeństwa określonych przez UE w dyrektywie REACH z 2006 roku. Pomimo tego ograniczenia, technologia ta znajduje zastosowanie w regeneracji części zużytych mechanicznie, co pozwala na ich ponowne wykorzystanie przy jednoczesnym ograniczaniu odpadów. Innym przykładem zastosowania praktycznego jest pokrywanie matryc i form tłocznych w przemyśle tworzyw sztucznych, gdzie wysoka trwałość powierzchni pozwala na wielokrotne użycie narzędzi. Dzięki swojej zdolności do spełniania wyjątkowych wymagań technicznych, chromowanie twarde pozostaje jednym z najważniejszych procesów w dziedzinie obróbki powierzchniowej.

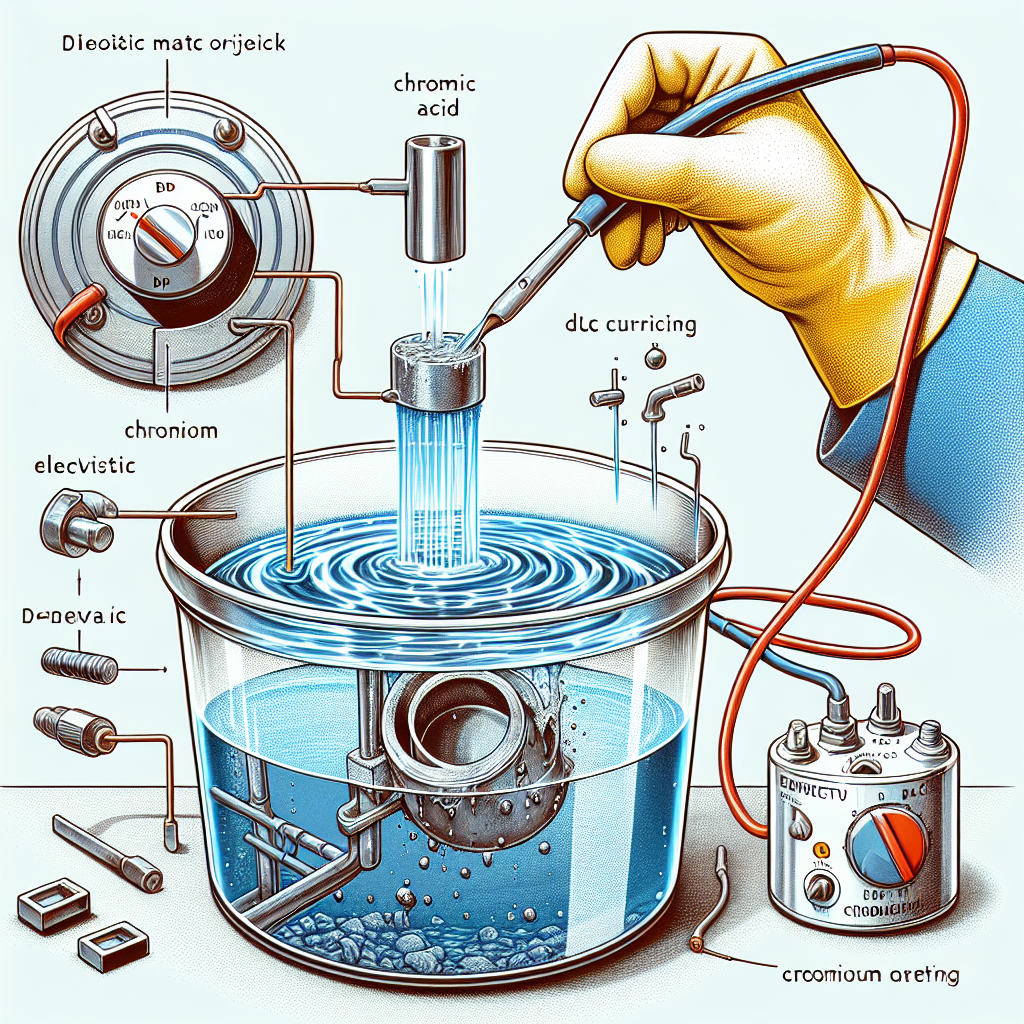

Jakie wymagania techniczne są istotne przy chromowaniu twardym?

Chromowanie twarde, popularne w przemyśle ze względu na swoje właściwości, wymaga spełnienia ścisłych norm technicznych, aby osiągnąć pożądane efekty. Przede wszystkim kluczowa jest czystość materiału bazowego – według norm ISO 6158 proces wymaga powierzchni wolnej od zanieczyszczeń i korozji. Istotny jest również dobór prądu w elektrolizie – zazwyczaj stosuje się gęstość prądu w przedziale od 100 do 400 amperów na metr kwadratowy, co determinuje właściwą jakość powłoki. Kolejnym parametrem jest grubość warstwy – w większości zastosowań przemysłowych wynosi ona od 20 do 500 mikrometrów, co wpływa zarówno na odporność na zużycie, jak i tarcie. Co więcej, proces wymaga precyzyjnego sterowania temperaturą kąpieli chromowej, która zwykle mieści się w granicach 45–55°C; odchylenia od tego zakresu mogą prowadzić do powstawania wad, takich jak mikropęknięcia. Ważnym czynnikiem jest także równomierność powłoki – odchylenie grubości nie powinno przekraczać ±0,005 mm, co zapewnia dokładność wymaganą w aplikacjach technicznych, takich jak przemysł lotniczy czy motoryzacyjny. Według raportu ASTM International z 2022 roku, nieodpowiednie przygotowanie powierzchni chromowanej może zwiększyć ryzyko awarii mechanicznej nawet o 40%, co podkreśla znaczenie prawidłowych procedur. Z praktycznego punktu widzenia, warto również pamiętać, że pełna wydajność powłoki zależy od dodatkowej obróbki, np. polerowania elektrochemicznego, które redukuje chropowatość powierzchni do poziomu Ra < 0,1 μm.

Jakie nowinki techniczne dotyczą chromowania twardego w 2024 roku?

Chromowanie twarde od lat pełni kluczową funkcję w przemyśle dzięki swoim właściwościom ochronnym i wytrzymałościowym, ale w 2024 roku pojawiają się nowe rozwiązania, które mogą zrewolucjonizować tę technologię. Jedną z najciekawszych innowacji są powłoki hybrydowe, które łączą właściwości chromu z dodatkowymi materiałami, na przykład ceramiką, co pozwala na zwiększenie odporności na zużycie nawet o 30% – jak wskazuje raport opublikowany na początku 2023 roku przez Europejską Radę ds. Powłok Przemysłowych. Ponadto, technologia HVOF (ang. High Velocity Oxygen Fuel), coraz częściej wspierająca procesy chromowania twardego, umożliwia precyzyjne nanoszenie warstw o grubości kontrolowanej z dokładnością do mikrometrów, dzięki czemu uzyskuje się jeszcze lepszą jakość powierzchni i mniejsze ryzyko powstawania mikrouszkodzeń. Co więcej, badania przeprowadzone przez Instytut Fraunhofera w Niemczech wykazały, że nowoczesne elektrochromowanie z wykorzystaniem zoptymalizowanych elektrolitów zmniejsza zużycie energii w procesie aż o 20%, co ma olbrzymie znaczenie dla branży nastawionej na redukcję śladu węglowego. Przedsiębiorcy często zwracają uwagę na te nowinki techniczne również ze względu na bardziej rygorystyczne normy środowiskowe wprowadzane przez Unię Europejską, które zaczęły obowiązywać od stycznia tego roku. Warto dodać, że w kontekście globalnych trendów, Japonia lideruje pracom nad wprowadzaniem bezchromowych alternatyw, co jeszcze bardziej podkreśla znaczenie innowacji w branży. W praktyce, firmy zajmujące się precyzyjną obróbką maszynową już testują te nowe technologie, zwracając uwagę na takie korzyści jak większa trwałość narzędzi czy skrócony czas przestoju urządzeń. Rozwój chromowania twardego w 2024 roku to więc nie tylko poprawa funkcjonalności, ale również krok w kierunku bardziej ekologicznych i efektywnych procesów przemysłowych.

Zapoznaj się z naszym praktycznym przeglądem zalet i wad chromowania twardego, który może pomóc Ci w podjęciu świadomej decyzji o wyborze odpowiednich usług dla Twoich potrzeb związanych z obróbką metali – kliknij tutaj, aby dowiedzieć się więcej: https://chromownia-techniczna.pl/uslugi/.