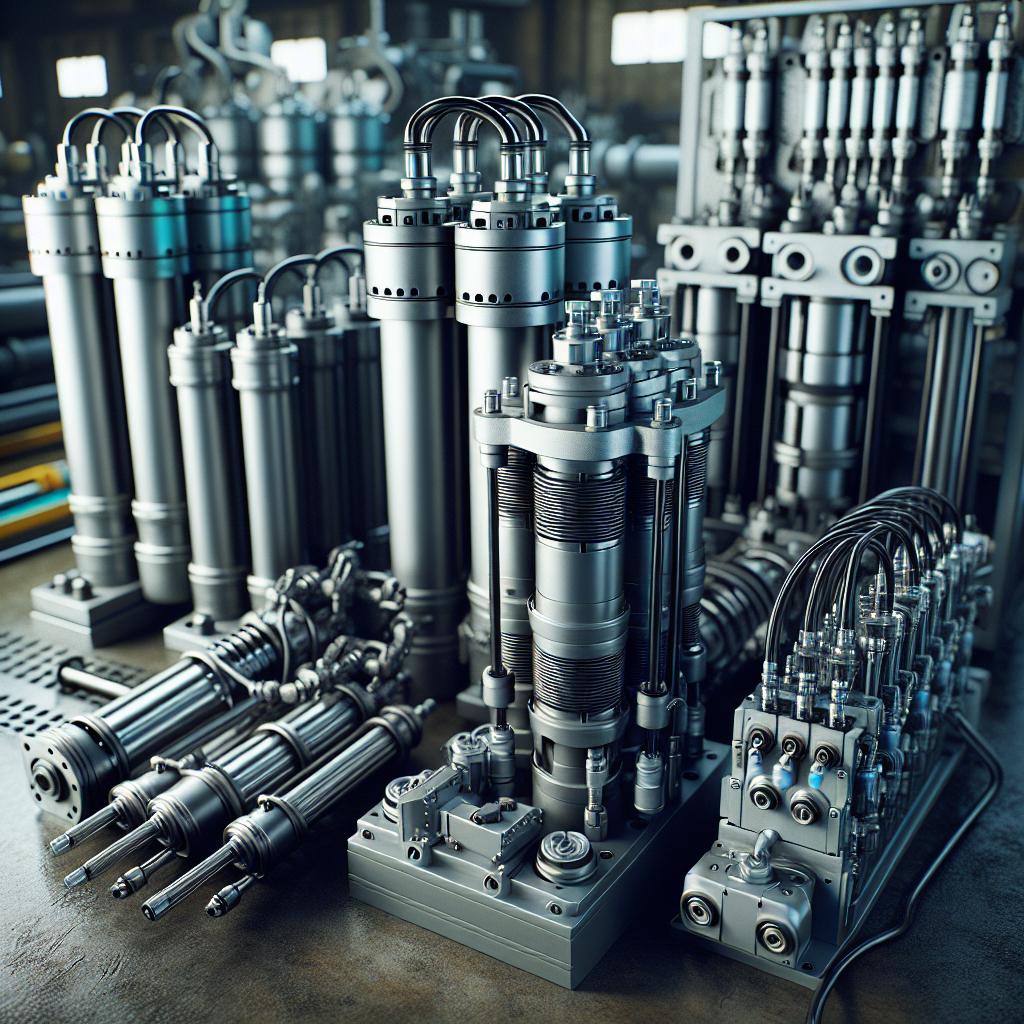

Jak wybrać odpowiednie siłowniki i pompy hydrauliczne do twojego projektu?

Jak dobrać siłowniki i pompy hydrauliczne do specyfiki projektu?

Dobór siłowników i pomp hydraulicznych do specyfiki projektu wymaga analizy kilku kluczowych parametrów, dzięki którym możliwe jest nie tylko optymalne działanie systemu, ale również minimalizacja kosztów eksploatacyjnych. Po pierwsze, kluczowa jest znajomość wymagań dotyczących ciśnienia i przepływu w układzie – siłowniki hydrauliczne powinny być dobrane pod kątem wymaganego momentu obrotowego lub siły nacisku. Następnie należy określić rozmiar i konstrukcję siłowników, w tym ich skok i średnicę tłoka, aby spełniały wymogi projektu, np. w zakresie przenoszenia mas na duże odległości. Ważne jest także uwzględnienie rodzaju pompy hydraulicznej – pompy o stałej bądź zmiennej wydajności dobiera się w zależności od parametrów pracy, takich jak zmienność obciążenia i częstotliwość cykli roboczych. Według raportu magazynu *Hydraulic & Pneumatic* z 2022 roku, ponad 70% problemów eksploatacyjnych wynika z niewłaściwego dostosowania wielkości komponentów do parametrów pracy układu. Warto też pamiętać o specyficznych warunkach środowiskowych – na przykład w instalacjach zewnętrznych należy zastosować komponenty odporne na korozję i niskie temperatury. Dodatkowo, analizując standardy techniczne, takie jak DIN 24554 lub ISO 6022, można upewnić się, że wybrane podzespoły będą kompatybilne oraz niezawodne. Aby uniknąć błędów, warto sporządzić szczegółową specyfikację techniczną i przeanalizować przykład działania podobnych systemów w branży. Dobre zaprojektowanie nie tylko zwiększa wydajność, ale także znacząco wydłuża żywotność całego układu hydraulicznego.

Dlaczego parametry techniczne siłowników i pomp hydraulicznych są kluczowe?

Parametry techniczne siłowników i pomp hydraulicznych mają fundamentalne znaczenie przy realizacji projektów, ponieważ wpływają bezpośrednio na ich wydajność, bezpieczeństwo i trwałość systemu. Na przykład, zarówno ciśnienie robocze, jak i maksymalna siła siłownika muszą być dostosowane do specyficznych wymagań, aby uniknąć przeciążenia elementów instalacji. Niedopasowanie takich parametrów może prowadzić do uszkodzeń, awarii, a nawet utraty gwarancji urządzenia. Według raportu Międzynarodowego Stowarzyszenia Mechaniki Płynów (IFAS) z 2021 roku, ponad 37% awarii układów hydraulicznych było spowodowanych niewłaściwym doborem komponentów. Kluczowe aspekty, które należy wziąć pod uwagę, obejmują również takie dane, jak prędkość przepływu oleju w pompie, średnica tłoka czy zakres temperatur pracy – wszystkie te właściwości determinują efektywność energetyczną i bezproblemową eksploatację. Co więcej, należy sprawdzić, czy urządzenia spełniają aktualne normy techniczne, takie jak DIN ISO 6099 czy EN 4413, które regulują standardy bezpieczeństwa hydrauliki. Przykładowo, nowoczesne siłowniki o stopniu ochrony IP67 sprawdzają się w terenie narażonym na trudne warunki atmosferyczne. Pamiętajmy, że precyzyjny dobór tych parametrów to nie tylko korzyść techniczna, ale także oszczędność czasu i zasobów w dłuższej perspektywie.

Jakie rodzaje siłowników i pomp hydraulicznych wybrać w zależności od zastosowania?

Wybór odpowiednich siłowników i pomp hydraulicznych zależy od specyfiki zastosowania oraz wymaganych parametrów technicznych. Siłowniki hydrauliczne, na przykład, mogą występować w wersjach jednostronnego działania, które sprawdzają się w prostych aplikacjach, takich jak podnośniki samochodowe, lub dwustronnego działania, stosowanych w bardziej zaawansowanych maszynach przemysłowych. Z kolei pompy hydrauliczne, takie jak zębate, łopatkowe czy tłokowe, różnią się wydajnością, maksymalnym ciśnieniem roboczym i efektywnością. Według raportu Hydraulics Market Overview z 2023 roku, pompy tłokowe dominują w aplikacjach wymagających wysokiego ciśnienia (do 700 bar). W praktyce, pola uprawne często korzystają z siłowników teleskopowych, które zapewniają większą długość skoku przy ograniczonej przestrzeni, podczas gdy sektor budowlany preferuje modele o dużej wytrzymałości na obciążenia dynamiczne. Ważne jest również dostosowanie parametrów hydraulicznych – takich jak przepływ cieczy i moc – do wymagań systemu. W przypadku zastosowań morskich czy górniczych kluczowe będą odporność na korozję i spełnianie norm, np. ISO 6020-1. Jeśli zaniedba się odpowiedni dobór komponentów, można narazić się na awarie układu lub jego nadmierne zużycie.

Co wziąć pod uwagę przy wyborze siłowników i pomp hydraulicznych do systemów przemysłowych?

Wybór odpowiednich siłowników i pomp hydraulicznych do systemów przemysłowych wymaga uwzględnienia wielu kluczowych czynników, które mają bezpośredni wpływ na wydajność i trwałość instalacji. Po pierwsze, należy dokładnie określić wymagania techniczne projektu, takie jak ciśnienie robocze, natężenie przepływu oraz rodzaj obciążenia, które będą obsługiwać urządzenia. Według raportu International Hydraulic Standards Association (IHSA) z 2022 roku, ponad 80% awarii w systemach hydraulicznych wynika z niedopasowania komponentów do konkretnej aplikacji. Warto także zastanowić się nad warunkami środowiskowymi, w jakich maszyny będą działać — np. temperatura, wilgotność czy ryzyko korozji, które mogą wymusić zastosowanie specjalnych materiałów czy uszczelek. W przypadku siłowników istotne będą również takie parametry jak skok tłoka, siła generowana przez urządzenie oraz sposób jego mocowania. Ostatecznie, wybierając pompy hydrauliczne, należy zwrócić uwagę na ich wydajność, typ konstrukcji (np. łopatkowe, zębate, tłokowe) oraz kompatybilność z rodzajem cieczy hydraulicznej, którą przewiduje dany system. Co więcej, warto zainwestować w komponenty posiadające certyfikaty zgodności z normami, takimi jak ISO 4406:2017 (dotycząca czystości cieczy hydraulicznej), aby zagwarantować niezawodność instalacji. Na przykład w analizie przeprowadzonej przez European Fluid Power Committee wskazano, że używanie niecertyfikowanych części zwiększa ryzyko uszkodzeń systemu o 45%. Dzięki uwzględnieniu tych konkretnych aspektów można nie tylko zoptymalizować działanie sprzętu, ale również ograniczyć koszty serwisowania i przedłużyć jego żywotność.

Jakie nowinki technologiczne w siłownikach i pompach hydraulicznych warto uwzględnić?

Postęp technologiczny nie omija hydrauliki, a wykorzystanie nowoczesnych rozwiązań w siłownikach i pompach hydraulicznych może znacząco zwiększyć efektywność projektów inżynierii czy przemysłu. W ostatnich latach szczególną uwagę zwraca się na siłowniki zintegrowane z czujnikami położenia, które pozwalają na precyzyjne sterowanie pracą urządzeń – według raportu International Federation of Robotics z 2022 roku takie systemy zwiększają wydajność maszyn nawet o 30%. Warto też wspomnieć o hydraulicznych pompach elektrohydrostatycznych (EHA), które łączą zalety napędu elektrycznego i hydraulicznego, redukując zużycie energii o 20-50% w porównaniu do tradycyjnych układów. Dodatkowo coraz popularniejsze stają się pompy hydrauliczne z regulacją ciśnienia w czasie rzeczywistym, co przekłada się na lepszą ochronę układów przed przeciążeniami. Co ciekawsze, wprowadzenie zaawansowanych powłok ochronnych na tłoczyskach siłowników, takich jak niklowanie jonowe, wydłuża ich żywotność nawet o 40%, co potwierdzają badania przeprowadzone przez American Society for Testing and Materials (ASTM) w 2023 roku. Na rynku pojawiły się także siłowniki „inteligentne”, które mogą komunikować się z centralnym systemem sterowania za pomocą Internetu Rzeczy (IoT), co umożliwia zdalne monitorowanie parametrów pracy i predykcyjną konserwację. Warto podkreślić, że coraz więcej nowych rozwiązań spełnia również rygorystyczne normy ekologiczne, jak choćby standard ISO 14001, co czyni tę technologię przyjazną środowisku. Wszystkie te innowacje wskazują kierunek, w jakim zmierza branża, zwiększając nie tylko wydajność, ale i niezawodność systemów hydraulicznych.

Zastanawiasz się, jakie siłowniki i pompy hydrauliczne najlepiej sprawdzą się w Twoim projekcie? Dowiedz się więcej na ten temat, klikając w link: https://firtech.pl/hydraulika-silowa/.