Jak mała firma w Warszawie może wybrać formy wtryskowe i oszczędzić?

Jak mała firma wybiera formy wtryskowe, by zminimalizować koszty?

Zacznij od wolumenu produkcji i celu biznesowego, dopiero potem dobierz typ formy i model współpracy.

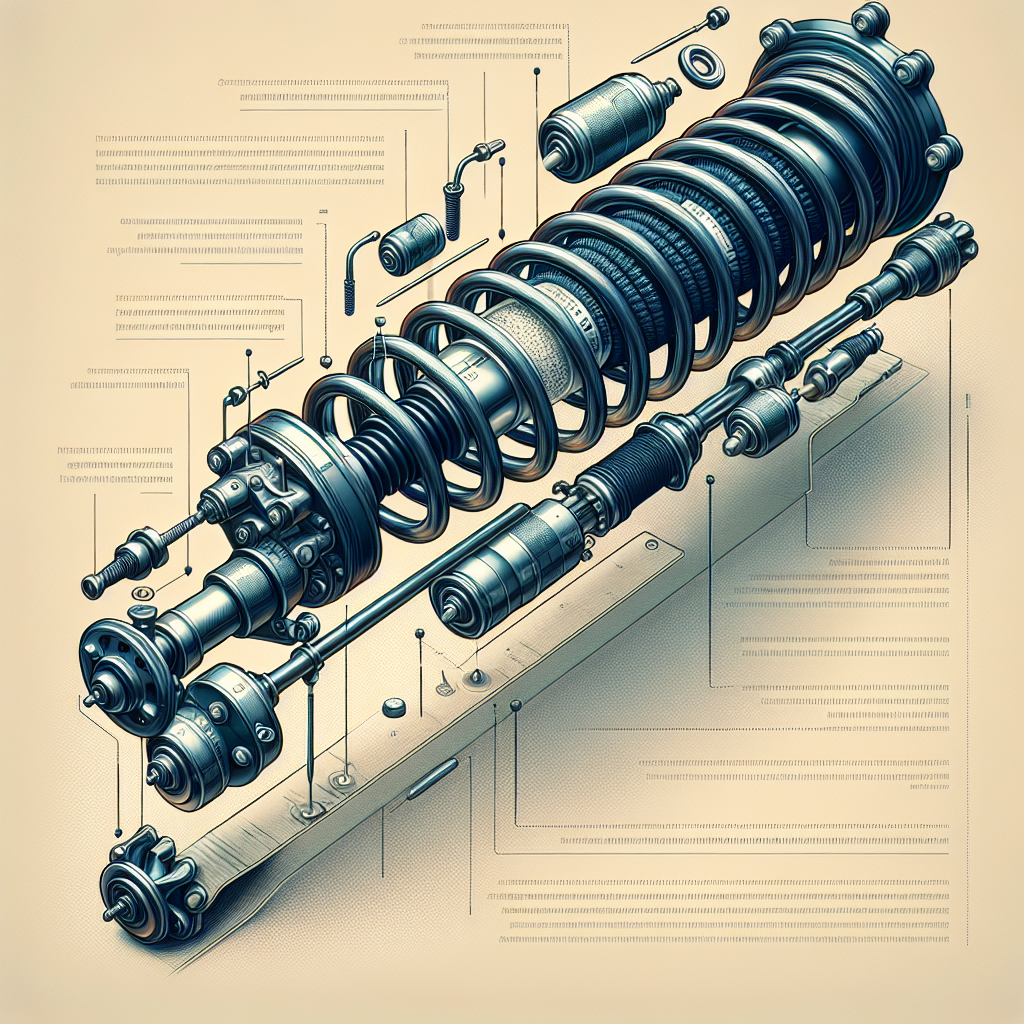

Małe firmy w Warszawie często ścigają czas i budżet. Hasło „formy wtryskowe warszawa” daje długą listę dostawców, ale oszczędność rodzi się w decyzjach przed zamówieniem. Ustal plan sprzedaży i wymagania jakościowe. Dla małych serii wystarczy forma jednostanowiskowa z prostym układem wlewowym. Dla dużych serii warto rozważyć formę wielogniazdową lub gorącokanałową. Stosuj standardowe elementy i wkładki wymienne, które skracają serwis. Rozważ ramy bazowe typu systemowego, aby obniżyć koszt kolejnych wariantów produktu. Zleć analizę DFM i symulację przepływu, co zmniejsza ryzyko poprawek.

Jak dobrać materiał i stal do formy, żeby oszczędzać na serwisie?

Dobierz stal do tworzywa i planu obciążeń, a powierzchnie narażone na zużycie zabezpiecz powłoką lub hartowaniem.

Tworzywa z włóknem szklanym i dodatkami ściernymi wymagają stali o podwyższonej twardości oraz dobrej odporności na ścieranie. Tworzywa korozyjne, jak niektóre gatunki z chlorem, potrzebują stali odpornej na korozję i odpowiedniej jakości chłodziwa. Dla pilotażu sprawdzi się stal narzędziowa do średnich obciążeń, z późniejszą wymianą na wkładki utwardzane. Miejsca krytyczne, jak krawędzie podziałowe, gniazda suwaków i dysze, przewiduj jako łatwo wymienne. Można korzystać z standaryzowanych komponentów ze sprawdzonych źródeł, także od partnerów z Chin, pod warunkiem weryfikacji jakości i zgodności wymiarowej.

Kiedy warto zamówić prototyp zamiast od razu formy wielogniazdowej?

Gdy nie masz pewnego wolumenu lub projekt części może się zmienić, zacznij od prototypu.

Forma prototypowa ogranicza ryzyko, bo pozwala szybciej sprawdzić geometrię, montaż i wygląd. Nadaje się do testów rynku i walidacji funkcjonalnej. Prototyp może być z miękkiej stali lub aluminium, z prostym chłodzeniem i ręcznymi wkładkami. Po akceptacji osiągów przechodzisz do formy docelowej bez kosztownych przeróbek. Jeśli zapotrzebowanie rośnie, dodajesz gniazda lub budujesz drugą formę na tej samej ramie bazowej.

Jak projekt części wpływa na koszty i trwałość formy wtryskowej?

Projektuj część pod wtrysk, czyli prosta geometria, równomierne ścianki i odpowiednie pochylenia.

Każdy milimetr skomplikowania zwiększa koszt formy i jej serwisu. Unikaj podcięć, chyba że są konieczne. Zastępuj grube ścianki żebrami wzmacniającymi. Zapewnij pochylenia demouldingu, aby nie rysować powierzchni przy wypychaniu. Przewiduj promienie w narożach, by zmniejszyć naprężenia i zużycie gniazd. Zaplanuj bramkę tak, by ograniczyć ślady i skrócić drogę płynięcia. Dodaj odpowietrzenia w miejscach końca przepływu. Uzgodnij tekstury i tolerancje z wykonawcą na etapie DFM, aby uniknąć niepotrzebnego polerowania i poprawek.

- Kluczowe zasady DFM:

- Równa grubość ścian, minimalne różnice.

- Pochylenia ułatwiające wypychanie.

- Promienie zamiast ostrych krawędzi.

- Bramka i odpowietrzenia w miejscach logicznych dla przepływu.

- Unikanie zbędnych suwaków i wkładek.

Jak ocenić wykonawcę form pod kątem terminów i parku maszynowego?

Poproś o plan realizacji, zakres in-house i przykładowe raporty jakości, a następnie porównaj z wymaganiami projektu.

Wykonawca powinien pokazać proces: projekt, DFM, symulacje, obróbka CNC, elektrodrążenie, montaż, próby, korekty i odbiór. Zapytaj o dostępne maszyny, stabilność chłodzenia i kontrolę wymiarową. Liczy się możliwość prób wtryskowych i dostarczenia próbek wraz z kartą pomiarową. Sprawdź, czy mają doświadczenie w tworzywie, które planujesz, na przykład w materiałach z włóknem szklanym lub w materiałach transparentnych. Zwróć uwagę na organizację serwisu i dostęp do części zamiennych. W regionie Mazowsza dostępność lokalna skraca czas prób i poprawek.

Jak negocjować zakres serwisu i gwarancji, żeby uniknąć dodatkowych kosztów?

Ustal jasne zasady przeglądów, czas reakcji na awarie i zakres poprawek w cenie formy.

Dobrze spisana umowa obniża ryzyko. Ustal, ile cykli próbnych i jakie korekty mieszczą się w zakresie podstawowym. Doprecyzuj, co obejmuje gwarancja, na przykład zużycie standardowych elementów czy korekty po zmianie tworzywa. Poproś o plan przeglądów prewencyjnych i opis części szybko zużywających się. Zapytaj o czas reakcji i dostępność serwisu na miejscu. Zadbaj o dokumentację 3D, rysunki i listę części zamiennych, co ułatwia późniejsze utrzymanie narzędzia.

Czy outsourcing produkcji czy własne narzędzia lepiej obniżą koszty?

To zależy od wolumenu, wymagań jakości i kontroli nad terminami.

Outsourcing do zakładu, który posiada własne narzędzia, zmniejsza koszt wejścia i przyspiesza start. Daje mniej formalności, ale ogranicza swobodę zmian i dostęp do formy. Własna forma daje kontrolę nad cyklem życia, elastyczność zmian i możliwość przeniesienia produkcji. Wymaga jednak budżetu na zakup, magazynowanie i serwis. W małej firmie sprawdza się model mieszany: start z outsourcingiem, a po potwierdzeniu popytu przejście na własne narzędzie.

- Porównanie w skrócie:

- Outsourcing: niski próg wejścia, mniejsza kontrola.

- Własne narzędzie: większa kontrola, większa odpowiedzialność za utrzymanie.

Jak zorganizować harmonogram produkcji, by szybciej wdrożyć produkt?

Wprowadź etapy z decyzjami, zamykaj projekt krok po kroku i minimalizuj zmiany po akceptacji.

Ustal wymagania funkcjonalne i materiał już na starcie. Zrób przegląd DFM z wykonawcą. Wykonaj symulację przepływu i chłodzenia, aby przewidzieć skurcze i odkształcenia. Zarezerwuj materiały i elementy standardowe możliwie wcześnie. Zaplanuj próbę T0 z pakietem pomiarowym i testami montażowymi. Wprowadź korekty tylko do jasno opisanych odchyleń. Zadbaj o dokumentację zmian, aby nie wracać do zamkniętych tematów. Przy kolejnym wariancie wykorzystaj tę samą ramę lub wkładki, co skraca czas i zmniejsza koszt.

Podsumowanie

Na rynku wygrywają ci, którzy łączą rozsądny projekt, świadomy wybór materiałów i partnerską współpracę z narzędziownią. W Warszawie i na Mazowszu dostęp do usług jest szeroki, ale przewagę dają decyzje podjęte przed frezowaniem pierwszej płyty. Zadbaj o DFM, symulacje i jasną umowę serwisową, a narzędzie będzie pracować stabilnie i przez długi czas. To inwestycja, która zwraca się w niższym koszcie jednostkowym i krótszym czasie wejścia na rynek.

Wyślij zapytanie o formy wtryskowe w Warszawie i umów konsultację, aby dobrać rozwiązanie pod produkt, wolumen i budżet.

Chcesz zminimalizować koszty formy i skrócić czas wejścia produktu na rynek? Sprawdź, które typy form, wybory materiałowe i zasady DFM pozwolą małej firmie w Warszawie ograniczyć potrzebę poprawek i koszty serwisu: https://techflow3d.pl/oferta/formy-wtryskowe/.