Jak zmniejszyć koszty serwisu pieców gazowych we wspólnocie?

Coraz więcej firm serwisujących piece gazowe patrzy w stronę predykcyjnego utrzymania ruchu. Chodzi o to, by wiedzieć wcześniej, które urządzenie z dużym prawdopodobieństwem ulegnie awarii. Dzięki temu można zaplanować wizytę, mieć przy sobie właściwą część i skrócić przestój u klienta.

Uczenie maszynowe nie jest już zarezerwowane dla wielkich fabryk. Usługa w chmurze, taka jak AWS SageMaker, pozwala zbudować model na danych z kotłów i wdrożyć go w praktyce. Poniżej sprawdzisz, czy przy flocie 100 urządzeń to się opłaca i jak do tego podejść.

Czy wdrożenie SageMaker obniży koszty serwisu pieców gazowych?

Tak, ale pod warunkiem stałego dostępu do danych z pieców i gotowości do zmiany organizacji pracy.

Przy 100 urządzeniach efekty pojawiają się, gdy masz zdalny odczyt kluczowych parametrów, historię napraw oraz narzędzia do planowania wyjazdów. SageMaker pomaga wykrywać anomalia i przewidywać ryzyko awarii palnika, pompy czy wymiennika. Oszczędności wynikają głównie z mniejszej liczby interwencji ad hoc, lepszego doboru części przed wizytą oraz łączenia zadań w jednej trasie. Jeśli kotły nie mają telemetrii albo serwis działa wyłącznie reaktywnie, korzyści będą ograniczone.

Jakie dane są potrzebne do predykcyjnego serwisu pieców gazowych?

Potrzebna jest telemetria z urządzeń, logi błędów i pełna historia serwisowa uzupełniona o kontekst instalacji.

Przydatne są temperatury wody kotłowej i powrotu, temperatura spalin, ciśnienie w instalacji, status i liczba startów palnika, prędkość wentylatora, poziom modulacji, sygnał jonizacji płomienia, kody błędów i alarmów, godziny pracy oraz częstotliwość cykli. Do tego dochodzi model i wiek kotła, data ostatniego przeglądu, typ instalacji, warunki pracy, profil użycia ciepłej wody oraz dane pogodowe. Im lepsze etykiety zdarzeń awaryjnych i wymian części, tym trafniejsze modele.

Ile pracy wymaga przygotowanie modeli i integracja z instalacją?

Zwykle kilka tygodni na pilotaż oraz kilka kolejnych na integrację produkcyjną i automatyzację.

Najpierw trzeba ocenić jakość danych i ujednolicić formaty z różnych sterowników czy protokołów, na przykład poprzez bramkę IoT. Potem powstaje prosty zestaw cech, model bazowy i metryki trafności. Równolegle buduje się przepływy danych, monitorowanie i miejsce na inferencję. Integracja z narzędziami planowania serwisu zamyka obieg, aby przewidywania zamieniały się w konkretne zlecenia. Wymagane kompetencje to inżynieria danych, uczenie maszynowe i znajomość serwisu pieców.

Jakie oszczędności realnie przyniesie predykcyjny serwis?

Najczęściej spada liczba nieplanowanych wezwań i rośnie odsetek napraw za pierwszym razem.

Modele wskazują urządzenia z rosnącym ryzykiem awarii, więc wizyty planuje się wcześniej i łączy w trasy. Dzięki temu maleją koszty dojazdów i przestojów. Trafniejsze przygotowanie części skraca czas naprawy. Regularne czyszczenie czy wymiana elementów eksploatacyjnych według stanu wydłuża żywotność kotła i poprawia sprawność. Dodatkową korzyścią jest stabilniejsza obsługa sezonowych szczytów bez nadgodzin i paniki.

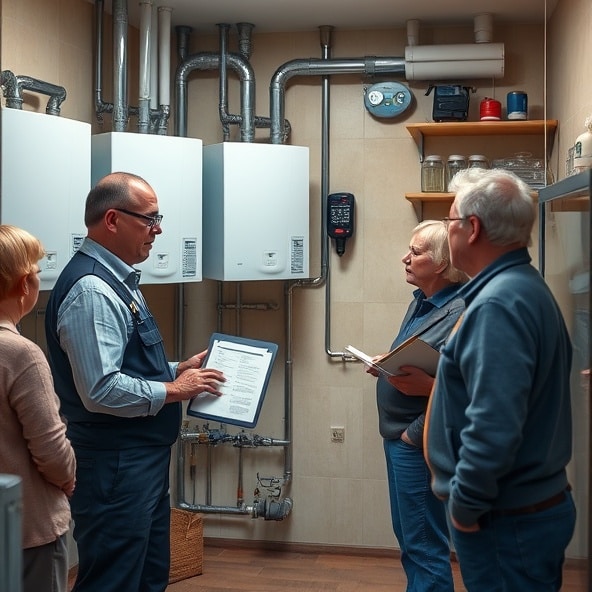

Jak zmieni się organizacja pracy zespołu serwisowego po wdrożeniu?

Zespół zaczyna pracować planowo, z priorytetami opartymi na danych i jasnymi progami alarmów.

Pojawia się codzienny podgląd kondycji floty pieców gazowych, a dyspozytor układa trasy według ryzyka i lokalizacji. Technik dostaje zlecenie z listą kontrolną i sugerowanymi częściami. Rośnie znaczenie roli analitycznej i koordynatora serwisu. Potrzebne jest krótkie szkolenie z aplikacji, nowych statusów zleceń i zasad eskalacji. Polityki wymiany części przechodzą z kalendarza na stan techniczny.

Jak zapewnić bezpieczeństwo i prywatność danych urządzeń grzewczych?

Wdrożenie powinno obejmować szyfrowanie, ścisłą kontrolę dostępu i minimalizację danych zgodną z RODO.

Dane z pieców należy szyfrować w transmisji i w spoczynku oraz nadawać dostęp według ról. Identyfikatory klientów warto pseudonimizować, a geolokalizację ograniczyć do potrzeb planowania. Urządzenia i bramki powinny używać certyfikatów i rotowanych kluczy. Rejestrowanie zdarzeń bezpieczeństwa i regularne audyty pomagają wykrywać nadużycia. Ocena skutków dla ochrony danych uporządkuje kwestie zgód i podstaw prawnych.

Jak obliczyć zwrot inwestycji przed wdrożeniem uczenia maszynowego?

Zbuduj model kosztów całkowitych i scenariusze wpływu na kluczowe wskaźniki serwisu.

Najpierw policz bazę: ile kosztują dojazdy, czas pracy, części, sprzęt zastępczy i przestoje u klientów. Zdefiniuj mierniki, takie jak odsetek nieplanowanych interwencji, średni czas naprawy, odsetek napraw za pierwszym razem oraz liczba wizyt na urządzenie. Oszacuj wpływ predykcji na każdy z nich w scenariuszu ostrożnym, realistycznym i ambitnym. Uwzględnij koszty telemetrii, łączności, chmury i integracji. Po pilotażu uaktualnij liczby na podstawie obserwacji.

Od czego zacząć pilotaż dla floty pieców?

Najlepiej od małej, reprezentatywnej grupy urządzeń i prostego modelu anomalii z jasnymi celami KPI.

Wybierz kotły różnych roczników i modeli z kompletną historią, zainstaluj zdalny odczyt oraz ustal standard danych. Oznacz w historii awarie i wymiany części, aby mieć wiarygodne etykiety. Zbuduj pierwszy model wykrywania anomalii i progi alertów, a następnie zepnij to z harmonogramem wyjazdów. Mierz wyniki przez kilka miesięcy sezonu grzewczego. Po przeglądzie wniosków poszerz zasięg i automatyzuj elementy, które działają.

Predykcyjny serwis pieców gazowych to przede wszystkim zmiana sposobu pracy. SageMaker może ją ułatwić, jeśli masz dane, cele i konsekwencję w działaniu. Przy 100 urządzeniach kluczowa będzie prostota, skupienie na kilku wskaźnikach i krótki cykl uczenia się zespołu.

Planujesz pilotaż predykcyjnego serwisu dla 100 pieców gazowych? Umów rozmowę i poznaj plan wdrożenia krok po kroku.

Masz około 100 pieców? Sprawdź, jak pilotaż predykcyjnego serwisu może zmniejszyć liczbę nieplanowanych wezwań i zwiększyć odsetek napraw za pierwszym razem. Umów rozmowę i poznaj plan wdrożenia krok po kroku: https://koszykhydraulika.pl/kotly-gazowe,cp125,pl.html.